国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

高排放标准下工业聚集区废水处理厂提标改造技术探讨

高排放标准下工业聚集区废水处理厂提标改造技术探讨水处理网讯:我国早期的工业聚集区产业结构多样,废水水质、水量变化大,成分复杂,有毒有害且难降解有机物含量高。当前越来越多的流域和地区

水处理网讯:我国早期的工业聚集区产业结构多样,废水水质、水量变化大,成分复杂,有毒有害且难降解有机物含量高。当前越来越多的流域和地区制定了较《城镇污水处理厂污染物排放标准》(GB 18918-2002)更为严格的地方性排放标准,工业聚集区废水处理厂达标排放面临更大的挑战。提标改造工程需根据特定的水质特点,从源头调控、稳定预处理、强化生物处理、完善深度处理的角度出发,针对特征污染物采取有效措施,合理确定工艺路线。

目前我国建成和在建的工业聚集区已经达到了9000多个,工业废水排放量占全国污水排放总量的45%左右。园区综合工业废水的水质、水量变化大,成分复杂,难降解和有毒有害物质含量高,pH不稳定,污染物含量高且营养不均衡。由于产业结构调整、主体工艺针对性不强、管理不到位等原因,工业聚集区往往成为水污染控制的重灾区。目前海河流域的京津地区、巢湖流域、太湖流域、贾鲁河流域等地区均制定了较《城镇污水处理厂污染物排放标准》(GB 18918-2002)更严格的地方性排放标准;2015年环保部颁布的《城镇污水处理厂污染物排放标准(征求意见稿)》中提出了在国土开发密度较高、生态环境脆弱的地区执行水污染物特别排放限值,主要指标参照地表Ⅳ类;水污染物排放标准呈现进一步收紧的趋势。工业聚集区废水处理厂提标改造面临着更大的挑战。

1 提标改造总体工作思路

1.1 特征污染物识别

对工业聚集区的既有排污企业进行摸底调查,了解其生产工艺和主要原材料,分析其可能产生的污染组分。逐一调研其所属行业排放废水的水质特点和行业排放标准,了解企业内部既有的废水处理工艺,分析废水中可能存在的TDS、难降解有机物、有毒有害物质、有机磷、不可氨化的有机氮等制约达标排放的限制性因素,为制定有针对性的提标改造方案奠定基础。

1.2 搜集实际进出水水质资料、分析污染组分、水质特点、变化规律和现状设施能够达到的处理效果

分析工业聚集区废水处理厂实际进水水质,重点关注pH、油、悬浮物、色度、碱度、重金属、铁、铜、氰化物、TDS、苯系化合物、氯系化合物、医药中间体、特殊显色基团等非常规检测的污染物含量。通过分析B/C判断可生化性,分析氨氮和总氮指标的差值判断生物脱氮的可行性,通过长历时的生物处理试验判断难降解COD的含量,通过观察生物反应池内的污泥性状了解来水的生物毒性。

了解运行过程中曾经出现过的异常现象,如污泥分散、污泥上浮、进水pH和颜色变化、悬浮物和漂浮物含量变化等等,分析进水水质的变化规律。

搜集实际出水水质指标及其变化规律,将其与排放标准对照,分析提标改造需要强化去除的污染物指标;与进水水质对照,分析现状设施运行效能。

1.3 强化源头调控,为末端达标排放创造条件

工业聚集区废水处理厂提标改造不单纯是内部改造问题,必须从整个园区水污染防治的角度出发,强化源头治理、监管与调控,为达标排放创造条件,源头调控与末端治理并重。源头调控主要有4个方面内容:

(1)规范排污口建设,企业排污口设置水质水量计量装置,纳入监管单位实时监控系统,重点监控指标依据不同的行业适当调整,确保源头达标排放。

(2)制定园区内部企业水污染物间接排放标准。当前大部分工业聚集区的废水经过排污企业与末端处理厂两次处理,既加大了企业的成本,也加大了废水处理厂的处理难度,不利于废水处理社会成本的最小化。2008年颁布的制浆造纸、电镀等11个行业的水污染物排放标准创设了以协商方式来确定水污染物间接排放标准的新模式。针对BOD5、COD等常规污染物间接排放限值适当放宽或不做要求,进一步收严第一类污染物、难降解COD、不易处理的氮磷、有毒有害物质的排放限制。

(3)重点监控园区内可能存在的总量小、浓度高、毒性大、含盐量高,严重影响末端处理工艺正常运行的废水、废料等,必须单独处置,严禁进入公共排污系统。

(4)有条件的大型工业园区可采用“污污分流”的方式,将水质差别较大、对处理工艺要求迥异、混合后可能产生新的难处理组分的废水分别排入各自的废水处理厂,从整体上降低工业聚集区水污染治理难度和成本。

1.4 末端治理思路

综合工业废水提标改造须从稳定预处理、强化生物处理、完善深度处理3个方面着手。

工业废水重在预处理,预处理主要包括水质预警、水质水量调节、事故排放、水质调理、有毒有害物质去除等工序。预处理工艺是否合理,是后续生物处理和深度处理能否稳定运行的前提条件。

高排放标准下综合工业废水的生物处理须重点强化其对难降解有机物的去除能力,对水质水量、有毒有害物质和TDS、游离氨的耐受能力,脱氮能力等。

深度处理是提标改造的最后屏障,主要确保COD、TP、SS 3项指标达到排放标准。高排标准规定的SS小于5mg/L,目前常用各种形式的砂滤和超滤系统,也有采用磁混凝沉淀直接出水,还有待实践的进一步检验。高排标准规定的TP小于0.3mg/L,目前主要还是靠混凝沉淀,常用混凝沉淀、高密度沉淀、重介质沉淀等,也可根据水质特点选择气浮工艺。确保TP稳定达到0.3mg/L以下,须关注二沉池出水中有机磷的含量,普通混凝沉淀和气浮对有机磷去除能力有限,磁加载混凝沉淀工艺在有些项目中具有较好的处理效果,有机磷主要还是依靠源头调控。高排标准规定的COD小于30mg/L,难降解COD的深度去除工序已经成为深度处理的常用配置。

1.5 通过试验研究合理确定工艺路线和设计参数

综合工业废水成分复杂,污染物组分之间相互影响,且在处理过程中可能产生新的污染组分,采用的工艺流程及试验效果必须经过试验验证,主要设计参数需在试验过程中摸索,有条件的项目需开展全流程的中试研究。主要验证内容包括各工序的最优运行工况、处理效果、电耗、药耗等,为工程实施提供依据。

2 案例分析

2.1 工程背景

北方某工业聚集区废水处理厂,服务面积约11km²,目前已入住企业百余家,主要排污企业涉及钢铁、精细化工、制药、机械加工、有色冶金、轻工制造、橡胶制品等7个门类。现状废水处理设施设计规模1.5万m³/d,采用奥贝尔氧化沟工艺,未能达到理想的处理效果,亟需提标改造。

2.2 建设规模

园区已经建成十多年,基本没有闲置用地,近年来雨季日处理水量约9000m³/d,旱季日处理水量约7000m³/d。由于企业越来越重视水资源的节约和循环利用,实际排污量跟原规划差别较大,这也是工业聚集区普遍情况。提标改在工程将设计规模调整为1.0万m³/d。

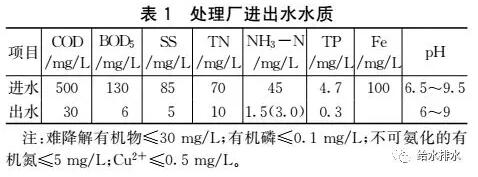

2.3 进出水水质

设计过程中搜集了近一年的实际进水检测数据,BOD5、SS、TP指标参照实测水质的90%保证率取值,COD、NH3-N、TN按照当地污水综合排放标准和企业所在行业的排放标准取值。除此以外,为保障出水稳定达标排放,通过源头调控的方式对进水中的难降解COD、不可氨化的有机氮、有机磷等指标做了进一步规定。出水执行当地的地方排放标准。

2.4 设计思路

工业聚集区废水处理厂提标改造是一个系统工程,一方面园区管委会加强排污口规范化建设、逐步制定适合园区的内部排放标准、加强对偷排误排行为的监管;另一方面末端废水处理厂根据实际情况提标改造。

针对本工程需要达到的排放标准,作为末端治理的提标改造工程需重点解决进水稳定和调理、COD和TN的稳定达标问题。

(1)进水均质与调节。本工程接收的废水来自园区内的百余家排污企业,工业类别复杂多样,污染组分差别较大,水质特点各不相同,排污时段跟生产工序息息相关,规律性不强。预处理阶段设置水质水量调节池,尽量延长均质时间,缓和水质水量的波动性;设置事故排放池存储源头企业的事故排水,对于后续处理系统稳定运行至关重要。

(2)除铁。从现场的实际运行情况来看,活性污泥呈红褐色,进水中Fe2+浓度约为80~90mg/L,过高的铁离子会造成曝气系统的堵塞,影响生物处理的正常运行,增加除铁工序是必要的。

除铁可以通过源头调控和末端治理2种方式解决。源头调控对于已经运营了十几年的工业园区来讲难度较大,需要对园区入住的几个钢铁企业建设若干个分散性的除铁设施,建设、运行、管理工作量更大,需要协调的工作较多,因此选择了末端集中除铁方案。

除铁一般通过曝气的方式解决,曝气除铁的过程会产生一定浓度的铁系絮凝剂,具有强化一级沉淀的功能,在工业聚集区废水处理工艺中考虑强化一级沉淀工序是必要的,可以有效的削减来水中的难降解COD、重金属和其他有毒有害物质,保障后续生物系统正常运行;此外还可以有效去除进水中的悬浮物和胶体性物质,减少后续处理负荷,而悬浮物和胶体性物质对后续脱氮除磷所需碳源的贡献较小。从这个角度来看,对脱氮除磷要求较高的废水处理工程采用强化一级沉淀工序是可行的。

(3)水质调理。本工程接收的废水经过源头治理后排入,容易降解的污染物在源头治理过程中已经消耗殆尽,营养物不均衡是末端治理工程面临的普遍问题,同时也是保障生物处理稳定运行必须要解决的问题。实际进水水质监测数据显示,低碳高氮现象突出,碳源不足将成为生物脱氮的主要限制性因素,必须考虑补充外加碳源;此外进水TP含量随季节性波动较大,浓度小于1.0mg/L的时段较长,曝气除铁的过程也会进一步降低进入生物系统磷元素,为维持活性污泥正常运行,补充适当的磷元素是必要的。

(4)难降解有机物去除。明确废水中难降解有机物的含量是制定工艺方案、合理确定各工序设计参数、确保末端稳定达标的前提和基础。

现状工程采用奥贝尔氧化沟作为生物处理系统,由于实际处理量未达到设计规模,实际停留时间32~41h左右,停留时间很长,出水COD一直维持在50~60mg/L,能够在一定程度上反映难降解COD的含量。

提标改造工程通过曝气除铁(强化一级沉淀)、强化生物处理、气浮过滤等深度除浊措施尽可能提高对难降解COD的去除效果,同时采用羟基氧化工艺保障出水COD达标排放。

(5)深度脱氮。明确进水中不可氨化的有机氮含量是保障出水TN达标排放的前提条件。从实际进水水质的统计资料来看,氨氮和总氮指标差值为5mg/L左右,不可氨化的有机氮含量可以接受,可以采用生物脱氮的方式保障TN达标排放。

2.5 工艺流程

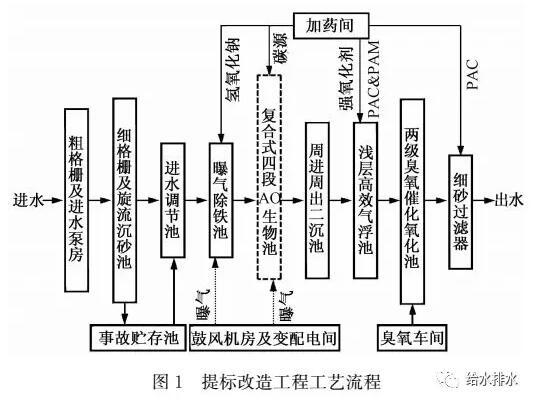

预处理阶段增加进水调节池及事故贮存池,增加pH调节和曝气除铁池,细格栅后补充氰化物及生物毒性在线监测设施;生物处理阶段将现状奥贝尔氧化沟调整为4段AO生物池,投加粉末活性碳形成低浓度PACT工艺;深度处理阶段采用高效浅层纳米气浮、两级臭氧催化氧化和细砂过滤器。主体工艺流程如图1所示。

2.6 主要设计参数

2.6.1 调节池及事故池

废水经沉砂池后重力流进入调节池,调节池停留时间8h;事故池停留时间4h,排空时间48h。调节池内设置潜水推流器防止沉泥,废水经调节以后后续设计规模按照平均流量考虑。

2.6.2 曝气除铁池

曝气除铁池包括中和区、预曝气区和沉淀区3部分。为减少产泥量,中和区投加氢氧化钠,最大投加量150mg/L,实际投加量根据来水中铁离子含量调整;预曝气区停留时间1.5h,有效水深5.5m,穿孔管曝气,氧利用率6%,汽水比1.3∶1,气源采用容积式风机,PAM投加量0.5mg/L;沉淀区停留时间1.8h,有效水深3.5m,表面负荷1.7m³/(m²·h)。

2.6.3 复合式四段AO生物池

生物反应池改造重点考虑去除COD和TN,兼顾除磷,采用4段AO的形式,通过投加少量的粉末活性碳,维持正常的污泥浓度,同时强化对难降解有机物的去除效果。主要设计参数如下:污泥浓度2000mg/L,第一缺氧区停留时间11h,第一好氧区停留时间11h,第一好氧区污泥回流比300%,第二缺氧区停留时间4h,第二好氧区停留时间2h,汽水比10∶1,补磷量3mg/L,粉末活性炭投加量20mg/L,碳源补充量108mgBOD5/L。二沉池利用现状,停留时间和堰口负荷相当于设计参数的50%,预计可以达到沉淀效果。

2.6.4 高效浅层纳米气浮

废水经曝气除铁和二沉池两次沉淀,前者相当于化学絮凝沉淀,后者相当于生物絮凝沉淀,可以采用重力沉淀去除的污染物基本去除殆尽。废水中可能存在的油和漂浮物或生物处理过程中产生的难沉淀的生物碎屑可以通过气浮手段解决,因此深度处理阶段考虑采用效果较好的浅层纳米气浮工序。主要设计参数如下:表面负荷4.85m³/(m²·h),有效水深650mm,设计转速0.1~0.2rpm,溶气水压力0.4MPa,回流比30%,停留时间8min,PAC投加量50mg/L,PAM投加量1.0mg/L。同时预留了氢氧化钠和强氧化剂的投加点位。

2.6.5 两级臭氧催化氧化

为保障出水COD稳定达标排放,采用两级臭氧催化氧化产生的羟基自由基对难降解有机物进行无选择性彻底氧化,难降解有机物去除量按照30 mg/L设计。

催化剂选用二氧化钛负载型催化剂,负载厚度大于0.2mm,催化剂粒径3~5mm,填充高度2.5m。

反应器采用多级逆流异相催化氧化形式,两级串联运行。采用空气源臭氧发生器,通过穿孔曝气管形成大体量气泡包裹在催化剂外表面,提高羟基自由基的产生量,强化对难降解有机物的去除效果。

一级反应器停留时间30min,分4个系列,不锈钢结构,直径4.5m,高3.0m,单罐催化剂填充量42t,配套出水回流系统;二级反应器停留时间85 min,分2个系列,长10m、宽10m、高3.0m,单套催化剂填充量76t,配套水气回流系统和臭氧尾气破坏系统。

2.6.6 细砂过滤器

本工程采用8套细砂过滤器作为末端保障工艺,滤料采用级配滤料,滤料总厚度1.2m,其中0.5~0.9mm的石英砂800 mm,1.0~2.0mm的石英砂200mm,2~4mm石英砂200mm。设计滤速6.5m/h,单罐面积8m²,冲洗方式为水洗,冲洗强度15 L/(m²·s),冲洗周期16~24h。

2.7 主要技术经济指标

提标扩建工程总投资9 069.17万元,第一部分工程费7 148.68万元,包括土建工程2 298.35万元,设备费3 613.77万元。耗电1.5(kw·h)/m³,经营成本约4.89元/m³。

3 关于工业聚集区废水处理厂提标改造的思考

满足高排放标准的工业聚集区废水处理厂提标改造,需要配套的工艺流程长、投资和运行成本高、操作管理复杂。园区水污染防治还是应该从整个园区水资源综合利用的角度统筹考虑,按照低质低用、高质高用、梯级利用、循环利用的原则,实现企业之间水资源的相互调配,最大程度的减少废水排放量,条件好的园区可从整体上实现废水“零排放”。

建设生态型工业园区是解决园区水污染治理的根本出路。通过优化产业结构,建设资源节约和环境友好的产业模式,加强对既有园区的环境监管,鼓励资源共享、废弃物循环利用,发展循环经济,推行清洁生产,从源头减少污染物的产生,实现末端治理向源头预防的转变。

工业聚集区废水末端治理工程投资和运行成本中用于脱氮和难降解COD去除的费用比例最高。脱氮的成本主要集中在需要补充大量的外加碳源,有条件的项目可采用污泥水解或多点进水多级AO工艺充分挖掘、利用废水中的内碳源,减少对外加商品碳源的依赖,最大限度的降低脱氮成本。采用羟基氧化工艺去除难降解有机物电耗或药耗较高,且需要定期更换催化剂,投资和运行成本很高。制定工艺路线时,应尽量提高前序工艺对难降解有机物的去除能力,将水解、微电解、预氧化、混凝沉淀、混凝气浮、过滤、吸附等物理化学手段与复合式生物处理手段有机结合,最大程度的削减羟基氧化的处理负荷。

原标题:高排放标准下工业聚集区废水处理厂提标改造技术探讨

上一篇:山东启动危废专项整治

-

项目动态|泸州古叙生活垃圾焚烧发电项目环境影响报告书通过四川省环境保护厅审批2019-04-07

-

制药废水处理成环保难题 多元化组合或发挥作用2019-04-06

-

重庆大渡口:检察建议推动资源开采和环境保护同步进行2019-04-05

-

对国内选矿黄药废水处理技术的思考2019-04-05

-

高了还是低了?专家争议污水处理排放标准该不该整齐划一2019-04-05

-

废水处理零排放中常用四种核心工艺介绍2019-04-05

-

“标准应因地制宜”——彭永臻院士在全国人大水污染防治法座谈会发言2019-04-04

-

常见环境保护违法行为清单2019-04-03

-

上海:《关于重点行业执行国家排放标准大气污染物特别排放限值的通告》(征求意见稿)2019-04-03

-

武汉市水污染防治规划2019-04-03

-

广东省贯彻落实中央环境保护督察“回头看”及固体废物环境问题专项督察反馈意见整改方案2019-04-03

-

云南省环境保护条例(修订草案征求意见稿)2019-04-03

-

云南省公开中央环境保护督察“回头看”及高原湖泊环境问题专项督察整改方案2019-04-03

-

生态环境部等五部门:将地下水污染防治纳入中央生态环保督察2019-04-03

-

环境部等五部门:将地下水污染防治纳入中央环保督察2019-04-02