国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

【技术汇】锅炉脱硫除尘装置改造

【技术汇】锅炉脱硫除尘装置改造大气网讯:摘要:对双碱法脱硫工艺原理进行了分析,结合实例探讨了脱硫除尘装置一体化改造的依据、指标以及原则,通过脱硫除尘一体化改造方案的实际应用得出,脱

大气网讯:摘要:对双碱法脱硫工艺原理进行了分析,结合实例探讨了脱硫除尘装置一体化改造的依据、指标以及原则,通过脱硫除尘一体化改造方案的实际应用得出,脱硫除尘一体化改造没有影响到锅炉正常的负荷能力,也未对锅炉的运行效率造成影响,除尘效率超过了99%,脱硫效率达到82%,拥有良好的脱硫除尘效果。

关键词:锅炉,脱硫除尘,改造方案.

1 概述

现阶段,所采用的湿法脱硫工艺多是石灰石/石灰—石膏烟气脱硫工艺,此种脱硫技术是利用钙基脱硫剂吸收烟气中含有的SO2物质,并且产生CaSO4以及CaSO3物质,由于这两种物质拥有相对小的溶解度,经常导致脱硫塔和相应的输送管道发生结垢问题,使得装置出现堵塞。

堵塞现象的出现会对系统运行带来极大影响,甚至会使得整个锅炉系统的运行受到影响。而要想防止上述问题的发生,采用钙法脱硫技术时一般均要求加设上强制氧化装置,即曝气装置,这样会导致系统的初装投资极大增加,而且系统运行过程中所需成本也显著增加。若是采用性能较为优良的钠基脱硫剂吸收烟气中的SO2物质,所需原料成本较高,产生的产物也较难进一步处理。通过采用双碱法烟气脱硫技术,则能够有效的解决上述问题。

此种工艺技术是利用钠基脱硫剂完成脱硫作业,因为该种脱硫剂拥有相对强的碱性,在吸收SO2以后得到的产物拥有较大溶解度,可以有效的避免结垢以及堵塞问题出现。并且,所得的产物会排至再生池之中,再利用Ca(OH)2对脱硫产物进一步还原处理,得到再生的钠基脱硫剂,确保脱硫剂可以循环利用。采用双碱法脱硫技术能够有效的减少初期投资费用,同时还能降低系统运行成本,非常适宜应用在一些中小型的锅炉脱硫改造之中。

2 双碱法脱硫工艺原理

其是将NaOH溶液当成是启动脱硫剂,把事先配置好的NaOH溶液直接的打入脱硫塔之中,通过洗涤方式有效脱除烟气之中含有的SO2物质,所形成的产物被输送至脱硫剂再生池之中,经过还原反应得到NaOH,然后将回收的脱硫剂再次打入脱硫塔之中,通过洗涤方式有效脱除烟气之中含有的SO2物质。采用双碱法脱硫工艺时,其脱硫机理和石灰石/石灰—石膏烟气脱硫工艺较为相近。首先,先将烟气中含有的SO2物质溶于脱硫剂之中,在脱硫剂之中发生水解反应,得到H+以及HSO3-,其中H+和脱硫剂之中的OH-发生反应,并生成盐与水,这样便能够有效的促进SO2进一步溶解于脱硫剂中。经过脱硫反应得到的产物会被输送至再生池之中,再生池中含有另一种碱,通常采用Ca(OH)2,其会与脱硫反应生成物发生反应,这一反应便为脱硫剂的再生反应。脱硫得到的物质会以CaSO3以及CaSO4的形式析出溶液,再将得到的物质泵送到石膏脱水系统之中进行脱水处理,可以直接将得到的脱硫产物排出。再生池之中得到的NaOH能够被再次的利用,实现脱硫剂的循环使用目标。

3 脱硫除尘装置一体化改造分析

3.1改造设计的依据以及指标

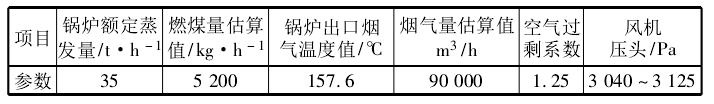

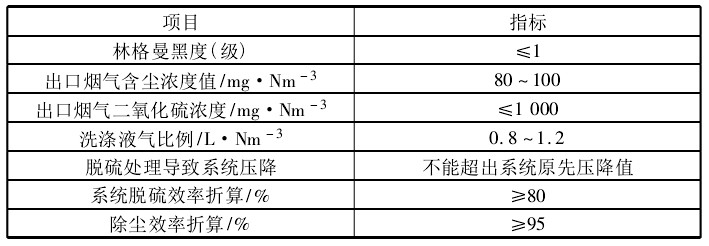

锅炉系统的具体参数以及改造设计的各项指标见表1,表2。

表1锅炉系统具体参数

表2锅炉系统改造设计指标

3.2改造设计的原则

1)所采用的工艺技术应当先进且可靠,不仅要保证脱硫效率以及除尘效率,并且也要确保系统能够安全与稳定的运行,不会对系统有不良影响,得到了脱硫产物不能出现二次污染问题。

2)依照目前设备以及环境情况,尽可能的使用现有一些设备与装置,对设备及装置进行优化组合设计,形成具有较强针对性的改造方案。

3)因为现阶段煤炭资源较为紧张,煤炭燃料的品质不能得到有效保障,所以,在各种参数的确定工程中,对于控煤之前以及控煤之后具体煤质情况加以分析,合理确保各种参数。

4)经过技术改造以后,脱硫效率应当达到80%以上。

5)在设计脱硫设备过程中,要结合实际情况,尽可能的避免烟道出现折转现象,并且尽量降低烟道的长度,从而有效的减少排烟阻力。

3.3脱硫除尘一体化改造方案

1)在吸收塔装置之前竖井烟道位置处加设预增湿装置。

2)在烟气吸收塔装置之中加设旋转喷射装置,同时还需加设上旋流芯筒装置,确保烟气能够旋流效果更为理想。

3)利用双碱法脱硫工艺,不仅有效的去除烟气中SO2物质,同时确保脱硫剂能够回收利用,显著的解决脱硫成本,并且保证脱硫产物不会造成二次污染问题。

此次改造设计主要是为了确保锅炉脱硫的安全与可靠,并且全面考虑了改造方案的经济性以及环境效益。针对上述改造方案,做出如下说明:

1)在烟气吸收塔装置之前,加设旋涡预增湿脱硫除尘装置。在吸收塔装置之前竖井烟道位置处,对之前烟道麻石板进行一定的改造处理,新增设上预除尘设备,在该除尘设备之中加设多个旋涡式喷嘴装置,每一层设置两组。除尘使用水体经由喷嘴装置喷出并且雾化,向上进行喷淋作业,产生极其细微雾滴,确保除尘水能够和烟气之中包含粉尘更加充分的接触,有效的提升除尘效果。另外,还需要进一步的增加烟气的湿度,并适当降低烟气的温度,从而为之后开展脱硫作业提供有利条件。

2)在烟气吸收塔装置之中加设旋涡液柱喷射嘴,同时加设芯筒结构。在经由之前除尘装置预湿处理以后,此时烟气便会沿着烟道的切线方向而输送到主筒之中,即输送到吸收塔装置之中,完成初步除尘工作,将烟气之中包含的一些粉尘以及雾滴等加以去除。并且,为了能够进一步的增强烟气旋转效应,改善脱水以及除尘效果,还在吸收塔之中加设了芯筒结构。脱硫使用的液体经过喷嘴装置向上喷出,在上升以及下落的过程中,均能够有效的吸收烟气中SO2气体,并且还能有效的去除烟气之中的微小粉尘颗粒,从而有效的改善系统脱硫除尘效率。

4 改造后的效果分析

在对锅炉脱硫除尘装置进行改造之后,为了能够有效检查改造工作所拥有的效果,并且合理的确定改造后装置具体运行参数,依照各个运行工况,对系统做了全面的热态调试,在经过一系列调试之后得出下列结论:

1)通过对锅炉脱硫除尘装置的改造,虽然在一定程度上加大了烟气排出过程中存在的阻力,不过,并没有影响到锅炉正常的负荷能力,在经过改造之后,锅炉依旧可以满负荷的运行。

2)对改造实施之前以及改造实施之后进行对比分析发现,经过脱硫除尘改造后并未对锅炉的运行效率造成影响,也说明了脱硫除尘改造不会对系统的正常运行造成影响。

3)脱硫除尘装置在改造以后,其运行效率以及稳定性等均得以显著的提升。经过实际的试验测量得出,不管在任意一种工况之下,经过脱硫除尘改造之后所拥有的除尘效率均超过了99%。因为在整个试验过程中,所采用的燃料煤均为低硫煤,锅炉烟气中的含硫的浓度值最大是209mg/Nm3,经过折算之后脱硫效率达到82%。要是采用的燃料煤之中含硫量更好,则所得到的脱硫效率也会相应增加。

5 结语

在采用双碱法脱硫工艺之后,能够有效的对脱硫剂进行回收利用,从而可以降低脱硫过程中的原材料成本投入。并且,在装置改造之后,是采用液柱喷射的方法,在喷嘴位置发生结垢以及堵塞问题的概率非常小,并且脱硫过程产生的盐溶解度相对大,也会有效避免脱硫塔中发生结垢以及堵塞问题。通过预湿除尘装置能够起到除尘以及预湿效果,从而为后续脱硫以及除尘提供了极为有利的条件。脱硫之后得到的产物经过固液分离之后,溶液可以在此循环利用,避免出现二次污染物问题,具有良好的环境效益.

原标题:锅炉脱硫除尘装置改造

-

活性焦脱硫在催化裂化烟气净化中的应用2019-02-22

-

钢厂高炉煤气锅炉发电烟气脱硫技术特点及设计方案2019-02-22

-

独家!全国脱硫脱硝项目汇总(2.21)2019-02-22

-

改善氯离子对脱硫石膏制品性能影响的方法研究2019-02-21

-

案例发布 | 转炉煤气湿法洗涤与湿式电除尘复合除尘技术典型应用案例2019-02-21

-

催化裂化烟气脱硫技术现状与发展2019-02-21

-

中国燃煤电厂电除尘技术发展及应用综述2019-02-21

-

转炉煤气干法电除尘及煤气回收成套技术典型应用案例2019-02-20

-

以袋式除尘为核心的大气污染协同控制技术2019-02-19

-

浆液循环泵变频改造降低脱硫耗电率可行性研究2019-02-16

-

除尘设备故障?该如何解决2019-02-15

-

火电厂脱硫废水零排放处理技术浅析2019-02-15

-

2018年除尘设备制造行业发展概况与市场趋势分析 应用范围将扩大【组图】2019-02-15

-

全国首座高炉热风炉脱硫超低排放机组正式运行2019-02-13

-

独家!全国脱硫脱硝项目汇总2019-02-13