国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

某300MW燃煤机组SCR脱硝催化剂磨损问题分析

某300MW燃煤机组SCR脱硝催化剂磨损问题分析大气网讯:摘 要:简述催化剂磨损机理,结合某300MW燃煤机组脱硝催化剂磨损工程实例,总结分析催化剂磨损原因,并提出相应的优化建议以

大气网讯:摘 要:简述催化剂磨损机理,结合某300MW燃煤机组脱硝催化剂磨损工程实例,总结分析催化剂磨损原因,并提出相应的优化建议以提高SCR脱硝装置运行的安全稳定性。

引言

随着国家对环境保护要求的日趋严格,燃煤电厂烟气脱硝已成为我国燃煤电厂环保工作的重点。SCR烟气脱硝技术是目前应用最多、技术最为成熟的一种脱硝技术。由于大多采用高灰布置方式,SCR脱硝装置在长期运行过程中,往往难以避免催化剂磨损问题,特别是当设计不当、运维经验不足等方面问题存在时,会进一步加剧催化剂磨损,对脱硝装置乃至发电机组的安全、稳定运行产生不利影响,同时影响机组运行的经济性,这已成为当前燃煤发电企业亟需解决的重要技术难题。

1 某燃煤电厂SCR脱硝装置概述

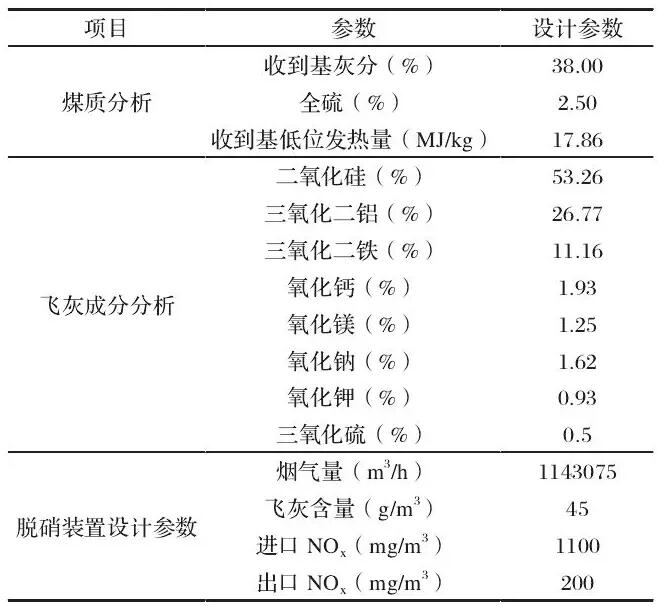

西南地区某燃煤电厂300MW机组采用东方 锅炉(集团)股份有限公司生产的自然循环锅炉,燃烧器布置于下炉膛前后拱上,“W”型火焰燃烧方式。采用SCR脱硝工艺、板式催化剂、液氨作为还原剂,脱硝装置设计条件如表1所示。

表1 脱硝装置设计条件

从表1可知,脱硝装置设计煤质灰分为38%,飞灰含量为45g/m3,烟气中灰分较大,存在积灰堵塞的风险;设计进口NOx浓度为1100mg/m3,出口控制在200mg/m3以下,NOx脱除量较大,氨耗量较高,一旦运行控制不好或者出现异常,则存在氨逃逸超标的风险 ;此外,相关研究表明,飞灰的化学组分中SiO2和Al2O3所占飞灰的比值通常作为衡量飞灰磨损特性的重要指标,比值越大,磨损越严重,当比值超过60%时,磨损将显著加重,表1中SiO2+Al2O3占比约80%,客观上存在催化剂磨损问题的风险。脱硝装置于2015年9月投运,2016年1月停机对催化剂进行检查,发现出现催化剂磨损问题,2017年5月检查发现催化剂磨损严重,部分区域催化剂全部磨损。

2 飞灰对催化剂磨损机理

催化剂磨损主要是由烟气中的飞灰颗粒物与催化剂相互作用引起的。微观上讲,磨损是以飞灰颗粒随烟气高速撞击催化剂壁时产生的冲击力引起的,当飞灰撞击催化剂壁表面时,使其微粒克服分子间结合力而与催化剂本体分离产生磨损。宏观上讲,飞灰对催化剂的磨损主要取决于飞灰磨损特性、飞灰粒径分布、烟气流速、飞灰浓度以及催化剂的抗磨损等特性。当飞灰粒径越大、形状越不规则,烟气流速越大以及飞灰浓度越高,磨损问题越容易发生。此外,催化剂磨损还受锅炉负荷波动、烟气温度、烟道的漏风量、飞灰的含碳量、飞灰沿烟道截面运动的速度、飞灰浓度分布的不均匀性、吹灰器运行情况等因素的影响。

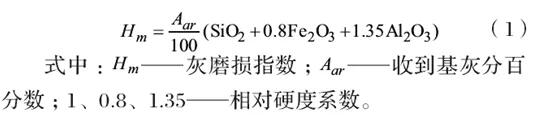

飞灰的磨损特性取决于灰中SiO2,Fe2O3,Al2O3等成分以及灰分含量,通常用灰的磨损指数Hm来表征.

飞灰磨损指数等级判别界限如表2所示。

表2 飞灰磨损指数等级判界限

3 脱硝催化剂磨损现场检查结果

3.1 脱硝催化剂表面积灰情况

现场检查发现,催化剂层上表面存在严重的积灰问题,主要分布在后墙方向,中间较少,且有块状飞灰。同时检查发现在催化剂的下层也存在积灰现象,出现在催化剂模块间隙的钢梁区域或上表面已堵塞区域。这种积灰往往会加剧催化剂的表面孔道堵塞,从而可能导致催化剂内部孔道彻底堵塞,无法恢复通透能力。

3.2 积灰堵塞对催化剂磨损的影响

当催化剂层区域出现积灰堵塞后,系统流场发生变化,偏离设计值,部分区域存在烟气流速过大或过小的情况,在引风机作用下,飞灰磨损能力将会显著增加,加剧催化剂磨损。停机期间检查发现,催化剂磨损程度差异性较大,根据堵灰程度不同可分为3类 :

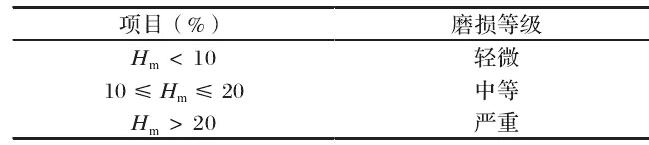

第一类(见图1):催化剂模块整体堵灰不严重的地方磨损较均匀,轻微磨损在0~1cm,次之在1~2cm,严重的地方2~3cm。

图1 催化剂磨损情况(第一类)

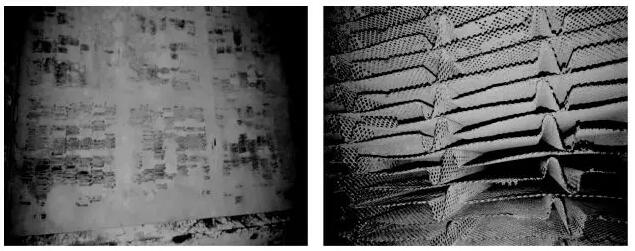

第二类(见图2):在整个催化剂模块内堵灰超过1/2的情况下,相邻的未积灰催化剂磨损较严重,轻微的3~4cm,次之5~6cm。

图2 催化剂磨损情况(第二类)

第三类(见图3):催化剂烟气通道被灰堵死的地方基本未磨损,但相邻的催化剂磨损严重,部分催化剂存在被磨穿的现象。

图3 催化剂磨损情况(第三类)

不同层催化剂的磨损情况如图4所示,同一反应器上层催化剂表面磨损较为严重,部分区域磨损贯穿整条催化剂,下层催化剂较上层催化剂磨损程度较轻,但磨损范围较大。

图4 不同层催化剂磨损情况

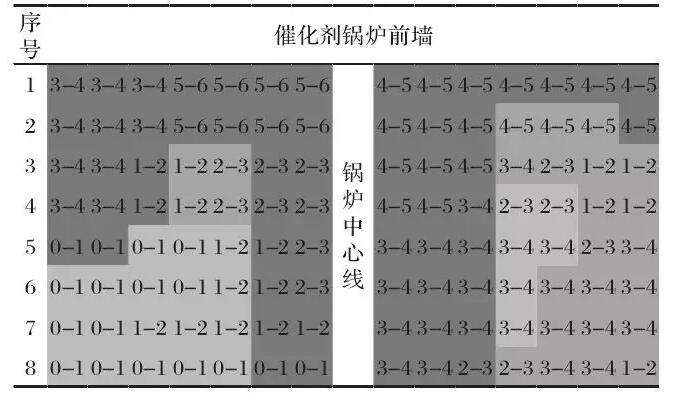

3.3 催化剂磨损分布情况

催化剂磨损分布情况如表3所示。从表3可知,上、下层催化剂磨损主要发生在前墙方向和锅炉中心线附近,后墙方向催化剂磨损较轻,经分析主要受烟气流速不均匀以及烟道、催化剂层部分区域积灰引起的。

表3 催化剂磨损分布情况

4 SCR 脱硝催化剂磨损原因分析

(1)大颗粒灰 :大颗粒灰堵塞是威胁脱硝装置安全稳定运行的重要因素。催化剂节距有限,大颗粒物质和块状飞灰占用催化剂孔道,造成催化剂局部积灰,从而引起其他区域烟气流速增大,造成催化剂磨损问题。

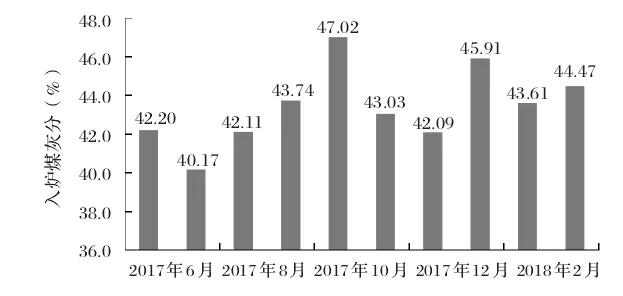

(2)烟气中灰量大 :烟气中的灰分含量是催化剂类型和节距选型重要的参考依据。由图5可知,脱硝设计灰分为38%,电厂实际运行灰分在40%以上,最高至46%,偏离设计值,超过催化剂孔道过灰能力,增大催化剂堵塞的风险,容易导致催化剂磨损问题的发生。

图5 入炉煤煤质统计情况

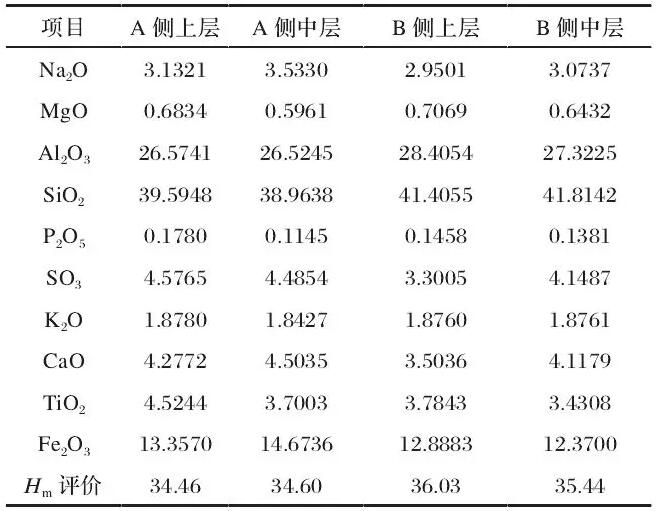

灰成分分析结果如表4所示,实际运行灰分中Na2O和K2O含量普遍高于设计值,灰分黏性较强,容易形成催化剂积灰堵塞,且碱金属离子容易导致催化剂中毒,影响下催化剂活性 ;飞灰灰中SiO2、Fe2O3、Al2O3等成分含量较高,经计算分析催化剂层4个取样位置磨损指数Hm均大于30%,属于磨损倾向严重的煤种,容易引发催化剂磨损。

表4 灰成分分析结果(%)

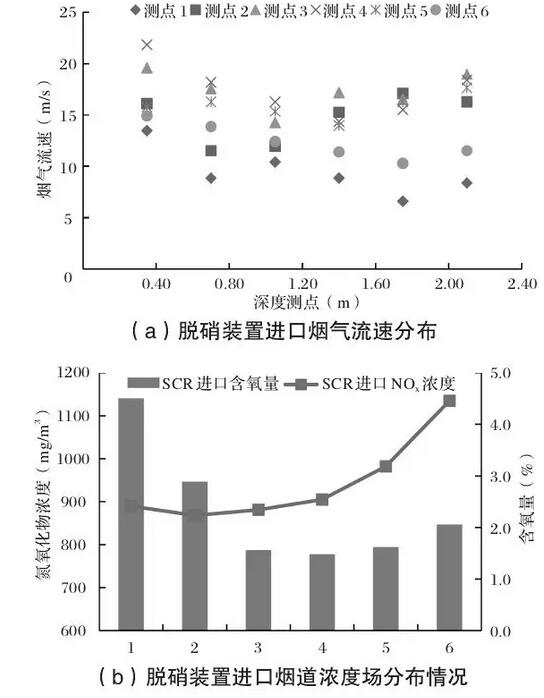

(3)烟道流场不均 :对于“W”炉,其烟气在脱硝入口断面的流场不均匀性较为严重,与脱硝入口设计条件不符,容易造成局部区域流速过高或过低,灰分过大时形成积灰,加剧催化剂磨损问题。不同截面进口烟道平均流速分布情况如图6所示。由图6可知,脱硝反应器进口烟道烟气流速最大偏差5m/s,最大烟气流速22m/s,位于靠近前墙方向,最低流速7m/s,中间烟道烟气流速相对均匀 ;进口烟道烟气O2含量分布在1%~5%,NOx浓度分布在880~1100mg/m3,氧含量和NOx浓度分布极不均匀,不利于催化剂的正常运行。烟气流速越大,飞灰对催化剂的磨损就会越严重,当局部区域流速增大时,将加剧催化剂的磨损。在反应器内部流场设计时,应避免流速过大,特别是避免局部区域流速过大。

图6 不同截面进口烟道平均流速分布情况

此外,检查发现,由于脱硝导流装置存在积灰严重的问题,导流板发生变形直接影响烟气流向,烟气入射角发生偏移,进而加剧整个反应器的流场积灰情况分布不均。

(4)吹灰器运行情况 :现场查看到声波吹灰器的喇叭口存在积灰现象,说明声波吹灰器在运行时存在吹灰效果不佳的问题 ;蒸汽吹灰器吹灰枪喷嘴距离催化剂距离太近,蒸汽吹扫磨损催化剂。

5 防止催化剂磨损的建议

(1)机组定期停机开门检查催化剂积灰情况,并及时清理 ;对于磨损严重的催化剂建议及时更换,保证NOx排放达标 ;对受损的导流板进行维修、校准。

(2)优化入炉煤煤质条件,尽量燃用低灰、低硫分煤种,做好煤质掺配,从源头解决烟气运行条件 ;优化燃烧调整,根据煤种特性及时调整配风,减少飞灰颗粒浓度及灰粒硬度,降低飞灰的磨损特性。

(3)利用数值模拟和冷态物理模型试验,重新计算SCR烟气流速及流场分布,调整导流板的安装位置和数量,避免局部烟气流速过快或过慢。

(4)结合锅炉实际运行工况,调整和选择合适的催化剂节距、开孔尺寸,提高催化剂表面材料的抗屈服硬度以及顶部加固,防止催化剂磨损。

(5)设置足够数量的吹灰装置,实行定期运行蒸汽吹灰器,调整声波吹灰器工作频次和强度,与锅炉吹灰协调进行 ;定期进行喷氨优化调整确保喷氨的均匀性,通过定期/不定期更换催化剂确保催化剂活性满足运行要求。

6 结语

随着火力发电厂烟气脱硝装置运行时间不断增加,脱硝系统面临的各种问题逐渐凸显出来。脱硝催化剂磨损堵塞问题已成为当前SCR脱硝装置乃至燃煤发电机组安全、稳定、高效运行的重要制约因素,总结分析催化剂磨损问题,这对防控和应对燃煤电厂SCR脱硝装置磨损具有重要意义。

原标题:某300MW燃煤机组SCR脱硝催化剂磨损问题分析

-

湛江钢铁干熄焦烟气实现二氧化硫超低排放2019-02-13

-

多温区多功能烟气高效脱硝技术解燃"煤“之急2019-02-12

-

烧结烟气超低排放技术应用及展望2019-02-09

-

九江石化燃煤烟气污染物迈入“超低排放时代”2019-02-06

-

黑龙江燃煤电厂烟气自动监控数据核定超低排放达标率汇总表(2018年四季度)2019-01-22

-

【技术汇】“臭氧氧化+循环流化床”法烧结烟气净化技术的应用2019-01-22

-

烟气消白最强攻略在此!2019-01-21

-

【技术汇】基于农村生活垃圾热解处理中的烟气处理工艺选择及优化2019-01-19

-

宿迁发电厂二期3号机组完成烟气污染物超低排放验收监测2019-01-17

-

方信立华低温SCR催化剂技术被中国环境科学学会鉴定为国际领先水平2019-01-17

-

临汾万鑫达焦化焦炉烟气脱硫+脱白效果显著2019-01-15

-

方大九钢烧结脱硫烟气精除尘项目建成投产2019-01-09

-

山西阳光焦化集团焦炉烟气SCR脱硝项目顺利开机2019-01-08

-

新型催化剂为国内船舶尾气处理补短板2019-01-05

-

专家观点丨朱法华:烟气消白是美容 不是治病2018-12-30