国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

CFB锅炉脱硫脱硝运行优化分析

CFB锅炉脱硫脱硝运行优化分析大气网讯:某厂现有三台220t/h循环流化床(CFB)锅炉,型号为HG220/9.8-L.YM27锅炉。为了确保锅炉环保指标达标排放,近年对环保设施进

大气网讯:某厂现有三台220t/h循环流化床(CFB)锅炉,型号为HG220/9.8-L.YM27锅炉。为了确保锅炉环保指标达标排放,近年对环保设施进行了一系列改造和扩容。

2012年-2013年进行了石灰石二级系统扩能改造,将单台石灰石添加量由原来的1t/h增加到5t/h。改造前因系统出力低,无法满足新环保要求,现SO2可以控制在180mg/Nm3以下,保证脱硫效率在80%以上。

2013年—2014年进行了锅炉电除尘改造,保留原有的1#、2#电场,将原3#、4#电场的极板、极线拆除,新安装布袋除尘器,将三台电除尘改造成电袋复合除尘器,这样进一步提高除尘效率,确保改造后烟尘排放指标达到国家最新环保标准。改造前颗粒物排放浓度为90~100mg/Nm3左右,无法满足新环保要求,现可以控制在20mg/Nm3以下,保证除尘效率在99.7%。

2014年进行石灰石一级输送出力提高的改造,将原有石灰石库储仓至石灰石日用仓的输送管线更换为内旁通双套管输送系统,提高出力至25t/h,确保石灰石量的一级输送。

2014~2015年新建锅炉SNCR脱硝系统,无脱硝设备时NOx排放浓度为250mg/Nm3左右,现可控制在180mg/Nm3以下,保证脱硝效率在63%以上。

1 环保设施投运初期遇到的典型问题

1.1锅炉运行风量不足问题

无脱硝设施时,为了锅炉NOx指标达标排放,采取了减少风量运行方式。我厂锅炉配置大钟罩式风帽,入炉煤颗粒较大,煤矸石较多,平时较大风量运行。减少一次风量运行后,降低NOx指标确实起到一定的效果。但是因为一次风量不足,导致炉膛底部欠氧燃烧,甚至正常流化也受到影响,时有发生排渣管堵塞现象,有时还排出小焦块,而且排出的炉渣含碳量很高。另外减少二次风量运行,导致二次风管根部烧红,甚至使风管根部冒烟严重。1#炉停炉后在炉内检查发现,下二次风管已严重变形,变形风管和浇注料之间出现了较大空间。而且在这区域产生强烈涡流,涡流携带着床料冲刷浇注料脱落,导致有些水冷壁管已裸露在外,管表面有明显被冲刷痕迹,存在水冷壁爆管的危险。

锅炉飞灰、炉渣样本分析结果,含碳量均达到9%~10%之间,机械不完全燃烧热损失增加,造成锅炉热效率降低。

1.2环保排放数据偏差较大问题

集控室监控环保数据与烟气检测室数据,与上传到环保局、集团公司环保数据之间都存在着较大的偏差。主值班员监视的集控室电脑环保数据显示是合格的,但是烟气检测室或者上传至环保局、集团公司的环保数据,时有超标现象发生。通过观察发现,电脑与几台数采仪之间都有时间差,后来把时间尽量校准到同步;又考虑到数据偏差的存在,指标尽可能控制的稍低一些;同时提高锅炉主值班员调整水平,锅炉运行负荷和排放指标尽量控制的平稳一些,以保证没有超标数据上传。

1.3石灰石量消耗大

2015年为了大幅降低SO2指标,石灰石消耗量偏高,平均钙硫摩尔比为7.96,钙硫摩尔比最高达到12.46。石灰石消耗量远高于2.2的设计钙硫摩尔比,石灰石浪费现象十分严重。

2 锅炉污染物排放优化调整

2.1锅炉负荷与烟气排放指标

2014年7月份大检修后,运行初期锅炉负荷相对较低,生成的NOx较少,在无脱硝设施情况下,NOx、SO2指标全部合格排放。(2014年冬季建成脱硝设施)8月12、15日分别针对1#、3#锅炉做大负荷试验,查看NOx、SO2指标情况,在单台锅炉负荷达到190~200t/h情况下,尽量减少石灰石添加量,两个指标同时均衡调控,NOx、SO2指标均超过200mg/Nm3标准。

8月25日公司装置用汽量逐渐增大,两台锅炉负荷共达到350t/h以上时,在保证SO2指标合格情况下,NOx排放超标次数逐渐增多。通过试验发现:

(1)随锅炉负荷量提高,给煤量增加,即SO2、NOx生成量增加。给煤量增多,入炉的S和N元素含量会增多,同时炉膛温度也会随即升高,促使反应更加活跃加速,SO2、NOx生成量自然会增加。

(2)煤中S、N元素含量因煤种不同而差别很大,S、N元素含量越高,燃烧中SO2、NOx生成量会越高。煤种中S、N元素含量大小,是烟气中SO2和NOx生成量的主要因素之一。

(3)随石灰石给料量增加SO2指标会下降,但是NOx指标反而上升,石灰石给料量减少结果相反。由此证明了随着石灰石给料量增多,炉内NOx生成量会相应增大。其原因为随着石灰石量的增加炉内循环灰中CaO含量也会随之增加,CaO是NOx生成的催化剂,所以NOx生成量会有所上升。

2.2锅炉风量配比与烟气排放指标关系试验

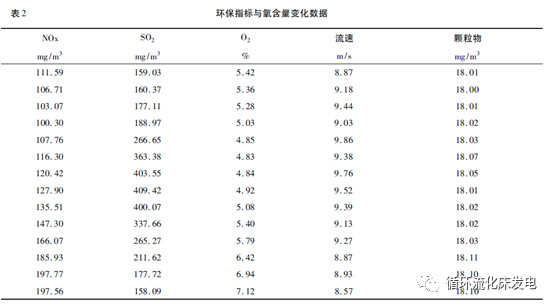

表1的试验运行符合为168t/h,入炉煤质稳定,石灰石和氨水耗量保持不变。试验数据如下:

通过试验发现:

(1)随二次风量增加导致SO2下降、NOx上升、颗粒物上升(SO2降36mg/Nm3;NOx升47mg/Nm3;颗粒物升2mg/Nm3),二次风量减少结果正相反。

(2)二次风量过低,吨煤产汽下降,炉渣含碳量升高,机械不完全燃烧热损失升高。

2.3锅炉运行氧量与烟气排放指标关系试验

经过一段时间摸索调整,烟气排放基本达到国家新环保要求。但是遇到装置区用汽负荷、入炉煤质突然变化,而且变化幅度较大情况下,当锅炉调整燃烧时,烟气SO2排放超标现象时有发生,因为烟气指标超标与锅炉氧含量之间有着密切关系。

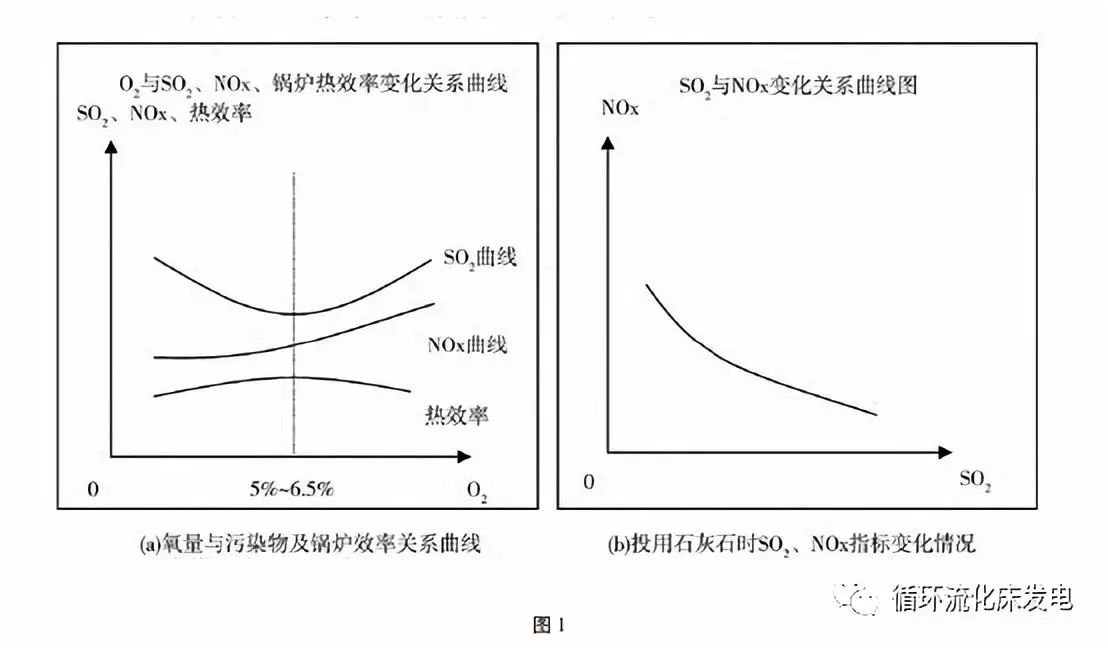

通过试验发现氧含量低于5%以后,NOx生成量基本无变化,但是SO2生成量急剧升高。说明炉内脱硫反应的顺利进行需保持一定的含氧量,因此锅炉燃烧调整时对于氧量的控制需是十分重要的。

3 烟气排放与工艺调整关系

锅炉运行调整与烟气指标之间有一定规律性,而且各指标之间还有相互牵制作用。经过多次实验,基本掌握了烟气排放工艺调整的技巧和方法。

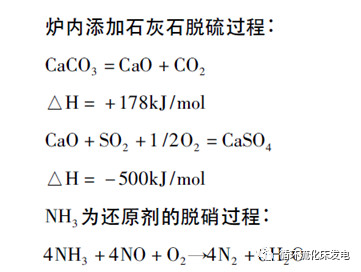

3.1脱硫、脱销反应过程

3.2 O2、SO2、NOX工艺调整

通过观察注意到,SO2数据超标原因,多数为氧含量过大或者过小导致的,因此要求锅炉运行氧含量控制在5%~6.5%之内,以烟气环保监测点的氧含量为准。

氧含量低,脱硫能力会下降,因为脱硫反应需要一定的氧含量。从脱硫反应公式中可以看出,如果炉内欠氧运行,提供脱硫反应需要的氧含量不足,导致脱硫化学反应能力下降,从而SO2排放升高;当氧含量低至一定程度时,SO2排放会急剧上升。文中案例中锅炉运行氧含量降至约4.8%以下时,SO2排放便难以通过炉内脱硫稳定控制在排放标准以内。

炉内欠氧运行时,SO2排放会升高,但是运行过程中往往只是增加石灰石给料量,并未考虑因缺氧而导致脱硫化学反应差的问题。针对类似情况应首先调整风量,保持氧含量在5%~6.5%之内,给炉膛内创造出适合脱硫反应的条件,否则只是通过增加石灰石给料量来降低SO2排放指标是难以实现的。

石灰石给料量增加,SO2排放量降低,但是NOx排放量反而会上升,这两个指标变化方向相反。CaO是NOx生成的催化剂,所以炉内CaO增加,NOx生成量会增加。石灰石给料量过多时,导致NOx排放较高。为了降低NOx排放量加大氨水投入量,其效果会大打折扣。正确的做法是在SO2排放不超标前提下首先减少石灰石给料量,这时NOx排放会相应下降,随即再少量调整氨水量即可实现污染物经济高效达标排放。

如果SO2、NOx指标同时超标,首先应检查氧含量是否在合理范围之内,然后调整石灰石量,其次调整氨水量,最终使SO2、NOx排放指标都达到环保规定合格范围排放。这一调整顺序对于污染物排放控制有着重要的意义,否则会越调越乱。

3.3烟道漏风影响环保指标

尾部烟道及电袋复合除尘器区域是负压区,一旦有密封不严处,外面空气会被吸入到烟道内;或空气预热器漏风,都会导致烟气氧含量升高,对烟气排放指标会有一定影响。烟道漏风较严重时,要维持烟气监测点氧含量6%左右,只能降低炉膛内一、二次风量,这样会使炉膛内燃烧氧含量不足。因此,首先提高锅炉检修质量,必须处理好烟道的漏风问题,再使锅炉保持合理的氧含量范围运行,对控制烟气指标有着重要意义。

3.4调整SO2、NOX指标与成本关系

投入过量石灰石,SO2指标会下降很多,但NOx指标会上升很快,为了控制NOx指标又多增加氨水量,造成石灰石原料和氨水量相继增加,致使电厂的环保排放控制成本显著上升。

运行人员如果没有掌握好调整要领,在氧含量不适合的情况下,盲目增加石灰石量和氨水量,不但控制指标困难,还会造成石灰石和氨水的浪费。环保指标调整应根据曲线趋势变化做预见性和逐渐性进行调整,不能采用猛增猛减石灰石和氨水量方法。保持锅炉运行稳定和环保指标的平稳调整,是节省成本的一个因素。认真调整烟气指标,在保证国家环保指标的前提下按照厂里规定指标上限运行,也是降低企业成本的方法。

3.5环保指标控制与锅炉优化运行应同步

为了环保指标达标,锅炉采取非正常的燃烧方式是不可取的。炉内欠氧燃烧可减少NOx排放,但是对锅炉长周期安全稳定运行和提高燃烧效率是不利的;炉内富氧燃烧有可能减少SO2排放,但是对锅炉的热效率也是不利的。因此,运行期间调整风量和氧含量在合理的范围内,对炉料正常流化、燃料充分燃烧、二次风管充分冷却、减少热损失以及环保指标的控制,都是非常必要的,也是锅炉长周期安全运行的一个保障。

3.6锅炉氧量、热效率、环保指标之间变化关系

图1给出了污染物排放指标变化关系曲线图。根据图中各指标相互关系和变化规律来进行精细调整,既能保证锅炉运行稳定、环保达标排放,还能够降低环保成本。

4 炉内喷钙脱硫系统运行问题及对策

4.1石灰石日用仓下料不均

石灰石日用仓时有出现棚料现象,为了解决棚料下料不畅通问题,每台炉日用仓底部安装了流化风板。初期阶段因为经验不足,为了日用仓下料流畅,流化风板压缩风量投用较大,导致从石灰石日用仓上盖、除尘器等密封不严处漏粉严重,现场弥漫着石灰石粉尘,造成了工作环境二次污染。同时又出现输送炉内石灰石管道压力波动较大,系统出现脉动式的输送现象,石灰石投入量不容易被控制,调整环保指标比较困难。后来经过试验,供给流化风板压缩风压力控制在20kPa以下,检修时加强设备的密封严密性,得以解决环境二次污染问题和输送石灰石管道压力波动问题。

4.2石灰石利用率低

通过石灰石粒度分析显示,目前所用石灰石中位径为35μm左右,与炉内脱硫用典型石灰石粒径分布(100~450μm)比较存在着粒径过细的问题。此外,目前锅炉石灰石投入点为上二次风口,投入点偏高也是导致石灰石浪费严重的一个原因。

5 SNCR脱销系统问题

5.1氨枪喷嘴头部磨损和

每台炉有两个旋风分离器,每个旋风分离器入口烟道侧墙上设有5个雾化氨枪。停炉后检查喷嘴情况时,发现上部的喷嘴磨损最严重,雾化效果很差,从上往下磨损逐渐轻,最下部喷嘴几乎没有磨损,但是已经被堆积的灰堆埋着,雾化喷嘴口彻底堵塞。从现象反映出,旋风分离器入口烟道上部风速快,冲刷力相对大,喷嘴头部磨损严重;烟道下部风速较慢,冲刷力较小,喷嘴头部磨损较轻;烟道底部较粗颗粒在重力作用下落下来,形成了一定高度灰堆包,导致最底部喷嘴被灰堆掩埋。这说明每个电厂循环流化床锅炉因设计、入炉煤质、运行风量等原因,运行状况非一致,所以初次安装氨枪之前,首先要了解本炉的特点。后来通过运行摸索决定关掉最底部氨枪,并采取每个月进行检查喷枪措施,及时更换磨损的喷嘴,经过一段时间运行观察对比,不仅没有因为停用氨枪而影响到NOx排放指标,还节约了部分氨水。

5.2脱销系统运行参数影响喷枪雾化问题处理

刚投用脱硝系统时,对氨水系统运行参数没有具体的要求,锅炉同样负荷情况下,每个班组使用氨水量偏差较大。后来发现,运行过程中压缩空气压力和氨水压力高低对雾化效果有很大影响。氨水雾化效果越好,氨雾气与烟气混合越均匀,脱硝效果越佳,氨水浪费就越少。经过实验后,要求保持氨枪前氨水压力不低于0.1MPa,并且锅炉运行期间也对氨枪定期进行了雾化试验,确保运行期间雾化良好。结果在同等锅炉负荷、煤质情况下氨水又节约了约1/4量。

6 烟尘方面问题

烟尘的达标排放与电袋复合除尘器电场的运行状况有一定关系。如果电场运行良好,二次电流、电压在合理的情况下,两个电场承担着大部分的除尘工作,减轻后部布袋除尘器除尘压力,使电袋复合除尘器高效运行。

锅炉每次停炉检修时,布袋除尘器彻底检查处理。做银光粉严密性试验,有漏粉现象的布袋及时进行更换;有布袋安装卡扣接缝不严密的及时处理;所有电磁脉冲阀进行手动和自动开关试验,故障不动作的脉冲阀及时更换,动作异常迟缓的清洗处理。经过全面、认真检修,从而确保锅炉运行一个周期内使烟尘全部达标排放。

7 结束语

通过锅炉燃烧优化调整并结合系统改造,选择合适的环保技术路线和设备运行参数,完全可以实现锅炉污染物的达标排放,十分有利于锅炉节能环保高效运行。这对于电厂运行经济性和生态环境的保护都有着重要的意义。

原标题:CFB锅炉脱硫脱硝运行优化分析

-

九江石化燃煤烟气污染物迈入“超低排放时代”2019-02-06

-

煤化工高含盐废水零排放处理工程实例2019-02-03

-

河北文丰钢铁有限公司西区1、2号烧结机超低排放项目顺利投运2019-02-02

-

国内首个燃煤电厂近零排放改造工程完工2019-02-02

-

鞍钢首创高炉喷吹除尘灰DCR技术 大幅减少粉尘排放2019-02-02

-

江苏省政府关于调整与污染物排放总量挂钩财政政策的通知2019-02-01

-

安徽各市建成区35蒸吨/小时以下工业燃煤锅炉、炉窑清洁能源替代2018年目标超额完成2019-01-31

-

全球碳排放再创新高 如何才能治标又治本?2019-01-31

-

昔日“零排放”的光环难掩工业园的衰败2019-01-30

-

南京市第四批11个行业工业污染源全面达标排放不达标企业名单2019-01-30

-

北京:《农村生活污水处理设施水污染物排放标准》(DB11/ 1612-2019)2019-01-30

-

案例分析:膜分离技术在电镀废水近零排放中的应用2019-01-29

-

中央环保督察点名批评后:陕西韩城仍有焦化企业无组织排放2019-01-29

-

广东省《农村生活污水处理排放标准》(征求意见稿)2019-01-29

-

钢铁工业最新超低排放标准实施!新建企业已开始执行~2019-01-28