国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

煤化工高含盐废水零排放处理工程实例

煤化工高含盐废水零排放处理工程实例水处理网讯:中煤集团内蒙古蒙大新能源化工基地年产50万t工程塑料项目,对生产过程中产生的达标废水、循环排污水和脱盐水排水进行处理回用。根据此含盐废

水处理网讯:中煤集团内蒙古蒙大新能源化工基地年产50万t工程塑料项目,对生产过程中产生的达标废水、循环排污水和脱盐水排水进行处理回用。根据此含盐废水特征,经过石灰软化预处理后,进入高浓盐水处理工艺(SCRM膜法、蒸发),处理后产水达到该厂回用要求,浓水排放至蒸发塘晒干,最终实现废水“零排放”。该技术将投资大、运行费用高的蒸发工段水量进行最大化减量,减少了一次性投资规模及运行费用。

1 工程概况

我国煤炭资源和水资源分布极不均衡。 煤炭资源量丰富的地方, 也是水资源缺乏的地方, 有些地方甚至没有纳污水体。 水资源和水环境问题已成为制约煤化工产业发展的瓶颈[1]。 寻求处理效果更好、 工艺稳定性更强、 运行费用更低的废水处理工艺, 实现废水“零排放”的目标, 已成为煤化工发展的自身需求和外在要求[2]。

内蒙古蒙大新能源化工基地位于内蒙古自治区鄂尔多斯市乌审旗乌审召, 其年产50 万t工程塑料项目配套建设了回用水处理装置。 在对循环排污水、 脱盐水排水等废水进行浓水回用处理后, 会产生一部分高含盐废水, 目前常用的高含盐废水处理方法, 如地面水排放、 深井注射、 喷灌、 蒸发塘、熄焦等方法不能从根本上减少浓缩液的排放, 不仅造成了水资源的浪费, 而且对土壤、 地表水、 海洋环境等产生不利影响。 采用蒸发结晶或者蒸发塘方式处理高浓盐水, 最终形成固废排放是目前废水“零排放”的最有效方式, 而蒸发装置一次性投资规模大、 运行能耗高, 以及蒸发塘庞大的土建占地要求又成为制约该技术大规模使用的瓶颈[3]。 本工程结合此含盐废水特点, 采用独特的高浓盐水减量化处理工艺, 使进入蒸发装置与蒸发塘的水量缩减,降低了一次性投资规模, 减少了运行费用。

2 废水水质及水量

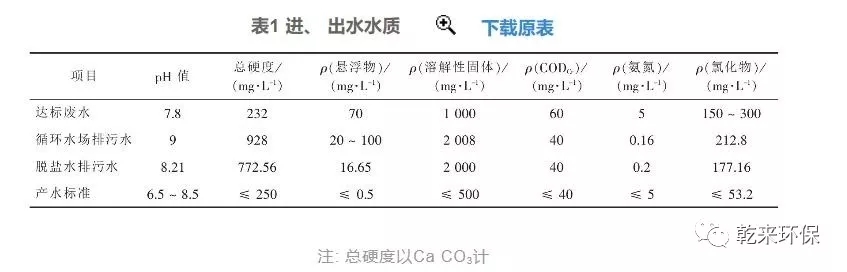

高含盐废水处理系统的进水主要来源于废水处理装置的达标废水、 循环水场的排污水及脱盐水(化学水)及冷凝液精制装置排污水。 废水经过处理后达到企业回用水要求, 可以用于企业生产工艺、冷却、 冲洗等。 设计进、 出水水质如表1 所示。

污水处理站达标废水约为295 m3/h,脱盐水及冷凝液精制装置排污水约为150 m3/h,循环水场排污水约为105 m3/h,总设计水量为550 m3/h。

3工艺流程及说明

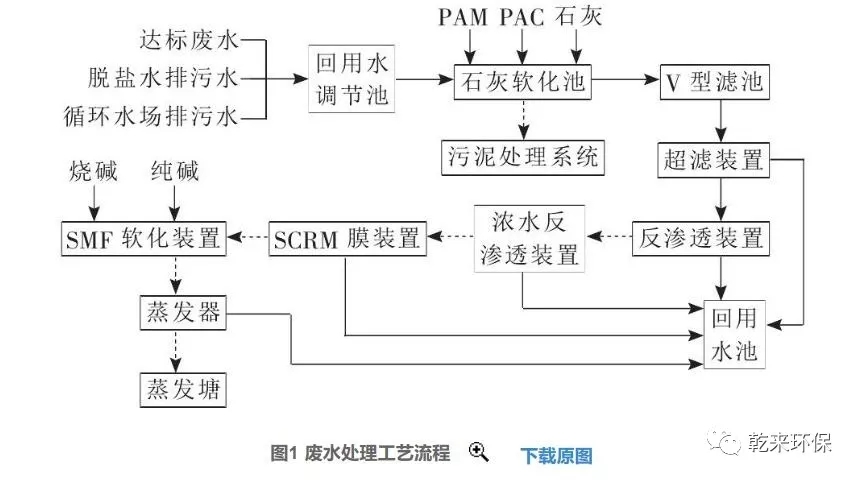

3 种废水合并后其水质特点为悬浮物、 CODCr、硬度及含盐量均较高, 需要经过严格的预处理后才能进入后续的处理工艺。 整体工艺主要包括预处理工段、 膜处理工段和浓盐水处理工段3 个工段, 核心部分为浓盐水处理工段。

(1) 预处理工段。 污水处理站废水、 循环水场排污水、 脱盐水及冷凝液精制装置排污水首先进入回用水调节池, 稳定水质、 水量后进入石灰软化池中进行软化处理, 依次加入石灰乳、 PAC、 PAM进行混凝沉淀, 沉淀后的澄清水进入V型滤池过滤。 V型滤池出水经过加压后进入膜处理工段。

(2) 膜处理工段。 膜处理工段包括超滤与反渗透两部分。 预处理工段出水全部进入超滤单元处理后, 部分超滤出水进入反渗透系统, 反渗透淡水与其余的超滤出水混合, 回用于循环水系统。

(3) 浓盐水处理工段。 膜处理工段浓水进入浓盐水处理工段, 经浓盐水反渗透膜及超级再浓缩膜(SCRM)进一步浓缩后, 产水进入回用水池回用于循环水系统。 浓水进入多效蒸发器经蒸汽加热浓缩后, 冷凝水用于循环水补水, 浓盐水排往蒸发塘。

废水处理工艺流程如图1 所示。

4 主要工艺说明

(1) SCRM膜装置。 废水进入浓盐水工段时已被浓缩了10 倍以上, 盐的质量分数将近2%。 普通抗污染型反渗透膜及海水淡化膜多级浓缩工艺无法在此高含盐的情况下应用, 并且结垢是膜技术发展至今一直难以克服的难题, 膜表面的结垢层会导致膜通量下降, 缩短膜的使用时间。 SCRM膜装置采用振动膜技术, 与一般卷式膜不同, 振动膜配置有高频振动装置, 组件内部为多层碟片式膜结构[4],通过振动在膜表面产生高剪切力, 阻止颗粒在膜表面沉积吸附, 降低结垢倾向从而保持较高的过滤速率, 可以处理含盐量高的液体, 可进一步浓缩废水回用中含有复杂污染物及高TDS的浓水。

(2) 蒸发器。 蒸发工段采用四效蒸发工艺, 由于浓水中的氯离子浓度很高, 对不锈钢材质的腐蚀严重。 因此蒸发器的制造材质、 接触物料部分将选择耐腐级别较高的钛材。 蒸发器采用顺流升降膜四效形式, 一效进料, 经二效、 三效浓缩, 最终四效出料的工艺路线, 其中一效至三效为降膜式, 四效为升膜式。 为避免可能出现的浓缩结晶导致加热室结垢现象, 四效加热室采用强制循环形式。

5 工程运行效果

工程回用水处理整体回收率高达98%, 用于回用的产水最后出水中盐的质量浓度为265 mg / L,达到产水水质要求。 最终排放到蒸发塘的含盐浓浆约为3 m3/ h, 在蒸发塘蒸发后, 实现“零排放”。

预处理工段主要去除水中的悬浮物、 硬度, 保证后续工序的稳定运行。 膜处理工段采用双膜法,大部分进水经处理后达到回用水要求, 回收率超过90%, 进水量从550 m3/ h缩减至40 m3/ h。 浓盐水处理工段为本工程核心, 采用SCRM膜与蒸发器结合。SCRM膜可将蒸发装置的进水量从40 m3/ h减少至10m3/ h, 盐的质量分数从2% 提高到6%, 使得蒸发器的投资及运行费用节约75%, 蒸汽耗量约为2 t/h。

6 结语

针对煤化工行业废水的水质特点, 采用特色浓盐水处理工艺及SCRM膜与蒸发相结合技术, 解决了废水回用及“零排放”难题。 该工艺处理效果理想, 比传统单蒸发工艺节省投资运行费用, 实现了技术上的突破。 本工程对保护环境及企业发展具有重大意义, 对工业废水“零排放”具有典型示范作用。

原标题:煤化工高含盐废水零排放处理工程实例

上一篇:化学制药废水处理研究进展

-

化学制药废水处理研究进展2019-02-03

-

江西某工业园区废水的深度处理2019-01-31

-

17种工业废水处理方法 看下有没有适合“你的菜”2019-01-31

-

浅谈MVR板式升降膜蒸发器2019-01-31

-

案例分析:膜分离技术在电镀废水近零排放中的应用2019-01-29

-

从“污水靠蒸发”到“清水绕人家”——我国多地探索农村生活污水治理经验2019-01-29

-

违法排放超标废水还想逃?或将面临7年监禁2019-01-24

-

关于燃煤电厂脱硫废水零排放处理工艺的探讨2019-01-24

-

燃煤电厂脱硫废水处理技术的研究与应用进展2019-01-24

-

值得收藏的史上最全的废水处理常用药剂(上)2019-01-20

-

值得收藏的史上最全的废水处理常用药剂(下)2019-01-20

-

燃煤电厂废水零排放处理技术探讨2019-01-17

-

处理高氨氮废水亚硝化细菌培养实验研究2019-01-17

-

浙江青田:直排废水 4人被禁止从事污水处理活动2019-01-15

-

浅析燃煤电厂脱硫废水处理技术研究与运用2019-01-15