国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

【技术汇】“臭氧氧化+循环流化床”法烧结烟气净化技术的应用

【技术汇】“臭氧氧化+循环流化床”法烧结烟气净化技术的应用大气网讯:烧结烟气排放量大,含有的有毒有害物质浓度高。为加强环境保护,梅钢三号烧结机对原有的湿法脱硫装置进行了改造,采用“

大气网讯:烧结烟气排放量大,含有的有毒有害物质浓度高。为加强环境保护,梅钢三号烧结机对原有的湿法脱硫装置进行了改造,采用“臭氧氧化+循化流化床”于一体的烧结烟气综合治理技术。生产实践结果表明:系统简洁,投资小,可靠性高;系统运行稳定,效果良好,脱硫、脱硝、除尘效率高,出口烟气中SO2、NOx、粉尘浓度分别降至35mg/m3、100mg/m3、5mg/m3以下;系统运行成本较低,具有一定的优势。该系统的成功运行,对烧结行业烟气的综合治理提供了较好地示范作用。

关键词:臭氧氧化;循环流化床;脱硫脱硝;烧结烟气;

1 前言

烧结工序作为钢铁企业重要的工艺单元之一,可为高炉冶炼提供优质烧结矿,但烧结工序带来的环保问题亦不容忽视。烧结烟气排放量大,含有的有毒有害物质浓度高。据统计,烧结烟气含有的SO2、NOx及粉尘排放分别占钢铁企业排放总量的40%~60%、50%~55%和15%~20%。

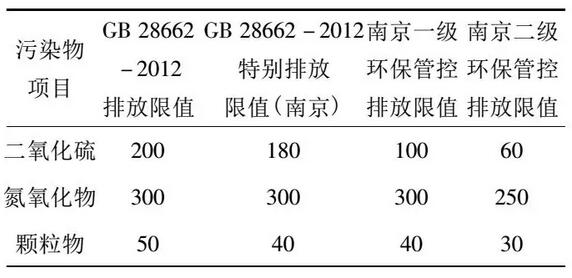

为加强环境保护,2012年制订的《钢铁烧结、球团工业大气污染物排放标准》 (GB 28662—2012) 对烧结工序大气污染物排放提出了全新要求:颗粒物排放限值为50mg/m3,SO2排放限值为200mg/m3,NOx排放限值为300mg/m3;南京市作为大气污染物特别排放限值的地域,对烧结烟气的排放浓度提出了更高的标准:颗粒物排放限值为40mg/m3;SO2排放限值为180mg/m3;NOx排放限值均为300mg/m3。因此,强化烧结烟气治理、选择适宜合理的烧结烟气脱硫、脱硝、除尘等一体化综合治理的工艺技术方案既是梅钢保护环境、创建和谐社会和城市钢厂的责任和义务,更是梅钢生存和发展的必要条件。随着社会和企业的发展,梅钢三号烧结机烟气治理经历了两个阶段。本文对两个阶段的情况做了相关介绍,尤其突出介绍了“臭氧氧化+循环流化床”法烧结烟气净化技术的应用情况,以供同行借鉴与参考。

2 三号烧结机第一代烟气脱硫工艺及效果

梅钢烧结生产有其特殊性,自产梅山精矿长期以来作为必用主矿种,年配比为10%~25%,而梅山精矿的含硫量约为0.4%~0.5%,烧结烟气中SO2含量较高,为1500mg/m3~3000mg/m3。为响应国家政策及结合梅钢自身发展需要,2007年梅钢率先对三号烧结机 (2004年3月投产) 启动烧结烟气SO2治理工作,工艺方案采用原宝钢工程技术公司自主集成开发的自喷旋冲式石灰石—石膏法,其为国内大中型烧结机进行全风量烟气脱硫的第一家工程案例。

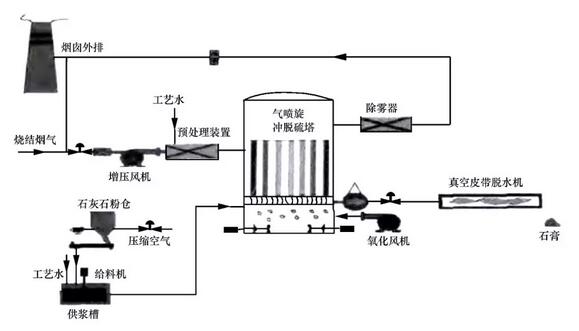

烟气脱硫工艺系统由石灰石浆液制备系统、烟气系统、SO2吸收系统、石膏脱水系统、浆液排空系统等组成,其工艺流程如图1所示。

图1 三号烧结机第一代烟气脱硫工艺流程

该系统于2008年3月投用,经短期参数优化后,生产效果良好,关键指标均达到设计要求:2008年5月~2009年4月,与主线生产同步作业率达95.31%,脱硫率达95.06%,出口SO2浓度48.04mg/m3,除尘率50.67%,出口粉尘浓度23.35mg/m3。但运行近十年后,该系统的不足与问题逐步显现:

(1) 塔内构件管道腐蚀、堵塞日益严重,系统故障率高,难以满足南京市对脱硫系统与主线生产同步作业率100%的要求;

(2) 出口SO2浓度超过60mg/m3,出口粉尘浓度超过30mg/m3,虽然能满足GB 28662-2012标准,但无法达到南京市二级环保管控要求 (详见表1) ;

(3) 该工艺不具备脱硝功能。因此,有必要对该系统进行升级改造。

表1 烧结烟气污染物排放限值 (mg/m3)

3 三号烧结机第二代烟气脱硫脱硝工艺设计

近几年来,为响应国家环保政策,满足日趋严格的环保排放要求,国内各钢铁企业纷纷采用了不同的烧结烟气脱硫、脱硝等环保工艺技术。如湛江钢铁、宝钢3号烧结机采用了活性炭烟气净化技术,宝钢4号烧结机采用了循环流化床+SCR工艺技术,在脱硫、脱硝、除尘等方面均取得了良好的效果。经对烧结烟气脱硫技术 (以湿法和半干法为主) 、脱硝技术 (以SCR、活性炭法为主) 多方考察比较,借鉴相关单位的设计运行经验,结合梅钢实际,综合考虑场地、在线建设、投资及运行成本等因素,选择了“臭氧氧化+循化流化床”于一体的烧结烟气综合治理技术路线。

3.1 烟气脱硫工艺设计

梅钢公司在三号烧结机现有湿法脱硫装置附近新建烧结烟气干法净化装置 (含脱硫、脱硝、除尘) ,新装置建成投用后拆除原湿法脱硫装置及其附属设施。新建内容按照脱硫、脱硝工艺同步考虑,分步实施的方案执行。

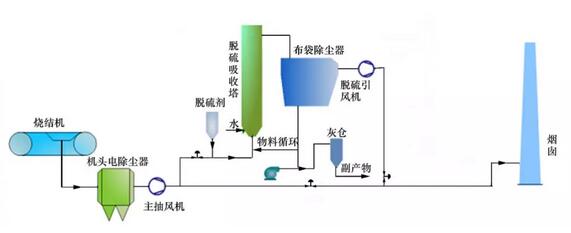

3.1.1 工艺流程及工艺系统

脱硫工艺采用“循环流化床脱硫工艺” (预留脱硝) 。系统采取“一机一塔”的配置方案,其烟气净化装置的流程为“烧结机→机头电除尘器→主抽风机→吸收塔→布袋除尘器→引风机→烟囱排放”,其工艺流程如图2所示。

图2 三号烧结机第二代烟气脱硫工艺流程

首页 下一页 上一页 尾页-

烟气消白最强攻略在此!2019-01-21

-

【技术汇】基于农村生活垃圾热解处理中的烟气处理工艺选择及优化2019-01-19

-

深度好文|全面了解脱硫技术相关内容 值得收藏!2019-01-19

-

烧结 | 预还原烧结法综合利用钢铁厂粉尘试验研究2019-01-18

-

新年喜报:中天钢铁新建高炉煤气发电脱硫项目顺利通过168测试2019-01-18

-

宿迁发电厂二期3号机组完成烟气污染物超低排放验收监测2019-01-17

-

汇总|2019年1月份最新全国脱硫脱硝工程项目2019-01-17

-

临汾万鑫达焦化焦炉烟气脱硫+脱白效果显著2019-01-15

-

浅析燃煤电厂脱硫废水处理技术研究与运用2019-01-15

-

普阳钢铁集团2×180烧结“活性焦脱硫脱硝一体化”项目正式投运2019-01-14

-

焦炉煤气脱硫如何优化操作条件提高硫磺产量2019-01-09

-

方大九钢烧结脱硫烟气精除尘项目建成投产2019-01-09

-

江苏钢企率先实现大型烧结机超低排放2019-01-09

-

山西阳光焦化集团焦炉烟气SCR脱硝项目顺利开机2019-01-08

-

焦炉煤气脱硫效率分析及工艺选择2019-01-08