国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

480t/h循环流化床锅炉三级脱硫优化运行

480t/h循环流化床锅炉三级脱硫优化运行北极星环保网讯:1、脱硫系统简介广西百色银海发电有限公司有2台2×150MW机组配华西能源股份有限公司生产的DG480/13.

北极星环保网讯:1、脱硫系统简介

广西百色银海发电有限公司有2台2×150MW机组配华西能源股份有限公司生产的DG480/13.73-II5循环流化床锅炉,每台炉设计有一个有效容积为450吨的石灰石粉仓,配置一套石灰石粉气力输送系统,输送容量为15t/h,石灰石粉经过计量和给料,然后进入气力输送管线,分3路从炉膛前墙进入炉膛,实际运行中达不到设计出力,或当系统设备故障或给料机卡塞,难以满足SO2达标排放,从而采用从卸煤槽掺配石灰石颗粒进行一级脱硫。

2014年为了满足新的排放标准,公司进行烟气脱硫改造,增加了炉外脱硫系统,采用一炉一塔的石灰石—石膏湿法烟气脱硫,吸收塔入口SO2含量设计为5000mg/Nm3,从而形成了卸煤槽掺配石灰石颗粒脱硫—炉外烟气脱硫—炉内喷石灰石粉脱硫—三级脱硫运行模式。

2、影响循环流化床锅炉脱硫效率的因素

2.1钙硫(Ca/S)摩尔比的影响

钙硫(Ca/S)摩尔比是影响脱硫效率和SO2排放的主要因素,随着Ca/S的增加,脱硫效率在Ca/S低于2.5时增加较快,达到3后脱硫效率趋于平稳,因此,过量地投入石灰石粉或颗粒不但不能更多地提高脱硫效率,反而会增加灰渣物理热损失等不利影响。

2.2床温影响

在脱硫过程中,床温主要影响了脱硫剂的反应速度,固体产物分布及孔隙堵塞特性,从而影响脱硫效率和脱硫剂的利用率。一般较理想的是兼顾脱硫和燃烧的运行温度为830~930℃。

2.3粒度的影响

脱硫剂和燃料粒度及其粒径分布对脱硫效率有较大影响,较小的石灰石颗粒,脱硫效果也较好,但粒度过小或太易磨碎的石灰石会以飞灰形式增大逃逸量,因此石灰石粉粒径不宜小于100微米。通常情况下,石灰石粒径要求为0~1.5毫米,平均100~500微米。石灰石颗粒粒径要求≤3毫米,从化验结果来看,80%以上≤3毫米,对应脱硫效率约等于60%,即石灰石颗粒利用率约60%。

2.4氧浓度的影响

床内氧浓度水平及分布主要与过剩空气系数,是否为分段燃烧、给料方式,炉膛压力及给料点分布有关,正常的过剩空气系数范围下氧浓度的变化对脱硫影响不大,但过剩空气系数过低时将影响脱硫效率。

3、运行中出现问题

(1)由于公司是综合利用机组,煤种复杂,因此有三种脱硫运行。高负荷或掺配高硫煤运行时,单独使用任何一种方式脱硫均难以满足新的环保排放标准,且在机组运行中,必须投入炉外脱硫系统运行,至少保持两台浆液循环泵运行。

(2)投入炉内喷石灰石粉脱硫需要使用厂用压缩空气,压缩空气压力低,影响气力输粉。当空压机系统除湿效果不好时,压缩空气带水,石灰石粉吸湿较大,压缩空气跟石灰石粉混合后极易结块,造成输送不畅,甚至输粉管堵塞,炉内脱硫效率波动大,则会造成锅炉燃烧不稳定,SO2排放波动大。

(3)卸煤槽掺配石灰石颗粒过多时,锅炉床温下降,主汽温度降低,如掺配石灰石颗粒过少时,需投入炉内喷石灰石粉,造成锅炉燃烧不稳定,SO2排放波动大。

4、入炉煤含硫量与烟气SO2测算

入炉煤含硫量与烟气中的SO2含量有对应关系。燃料在燃烧时一般有80%以上的硫分转化为气体排放到烟气中,剩余部分与炉渣以固态的形式排出。根据烟气中SO2浓度的感念和给定燃料的元素分析数据,及烟气SO2浓度计算公式可得出如下分析:

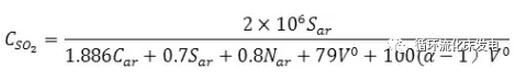

式中:Cso2为干烟气中SO2浓度,mg/Nm3;Car为燃料的收到基含碳量,%;Nar为燃料的收到基含氮量,%;Sar为燃料的收到基含硫量,%;α为过量空气系数(过剩空气系数α=21/(21-O)(O代表烟气中的含氧量,%);V0为理论空气量,Nm3/kg。由计算公式:

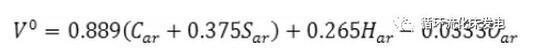

式中:Har为燃料的收到基含氢量,%;Oar为燃料的收到基含氧量,%。

延伸阅读:

循环流化床锅炉环保设备除尘脱硫脱硝技术问答

提高循环流化床脱硫效率的方法及选择

LJD新型循环流化床烟气脱硫工艺高效协同脱汞的研究与应用

无相关信息