国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

电除尘技术发展面临的挑战解析

电除尘技术发展面临的挑战解析大气网讯:摘 要:阐述了目前燃煤电厂烟尘治理的主流技术电除尘器所面临的技术瓶颈,如炉型多样、煤质和工况多变,以及超低排放形势下的新问题等,并基于此对后续

大气网讯:摘 要:阐述了目前燃煤电厂烟尘治理的主流技术电除尘器所面临的技术瓶颈,如炉型多样、煤质和工况多变,以及超低排放形势下的新问题等,并基于此对后续电除尘技术发展进行了展望。

前言

随着电力工业的高速发展,污染物排放的增加对大气环境造成了很大影响。2014年9月国家发改委、环保部、国家能源局三部委联合印发了《煤电节能减排升级与改造行动计划(2014~2020年)》,要求严控大气污染物排放。

燃煤电厂排放的大气污染物主要为烟尘、二氧化硫和氮氧化物,从燃煤电厂烟气污染物的控制过程来看,我国的火电发展大致经历了四个阶段:烟尘控制阶段(2002年以前)、烟气脱硫的“以新带老”阶段(2003~2007年)、主动烟气治理与“上大压小”阶段(2008~2013年)、超低排放阶段(2014年至今)。超低排放在大气污染物的烟尘治理中难度最大。

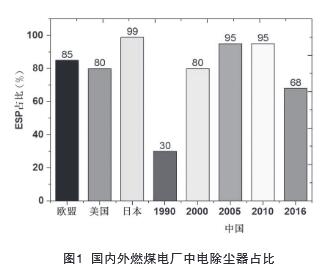

国内外燃煤电厂中采用电除尘器的占比如图1所示。发达国家的电除尘器占比均在80%以上,日本几乎所有燃煤电厂的除尘均是采用电除尘器。我国采用电除尘器起步较晚,20世纪90年代使用电除尘器的占比约30%,2000年达到80%,2005年以来达到95%。但随着超低排放要求及各项标准的实施,袋式除尘和电袋复合除尘技术的应用占比增加,电除尘器所占比例减少至68%。虽然目前电除尘技术依然是我国燃煤电厂烟尘治理的主流技术,但面临着技术、行业等发展带来的各种挑战。

1 传统挑战:三大技术瓶颈

高比电阻粉尘引起的反电晕、振打引起的二次扬尘及微细粉尘荷电不充分等在很大程度上影响了电除尘器的除尘效率,也是目前电除尘器面临的主要技术瓶颈。

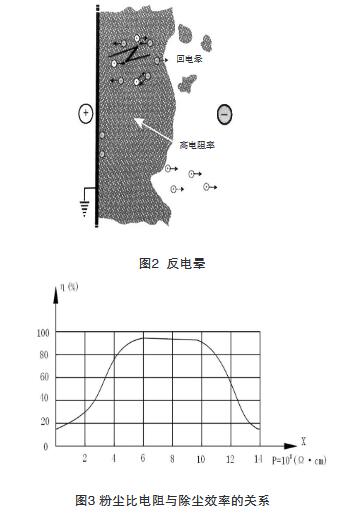

(1)高比电阻粉尘容易引起反电晕,使电除尘器的收尘性能大幅下降(见图2)。燃煤电厂锅炉燃用除尘性能差的煤种,电除尘器对其除尘效率低下,粉尘比电阻与除尘效率的关系如图3所示。

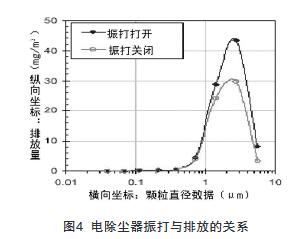

(2)电除尘器通过振打、声波等清灰方式清理集尘极上的粉尘,在清灰过程中,一部分已被收集到的粉尘会重新返回到气流中,最终逸出电除尘器,致使粉尘排放增加。有研究表明,在高效电除尘器出口的粉尘中,约有20%是由清灰过程中的二次扬尘造成的,如图4所示。

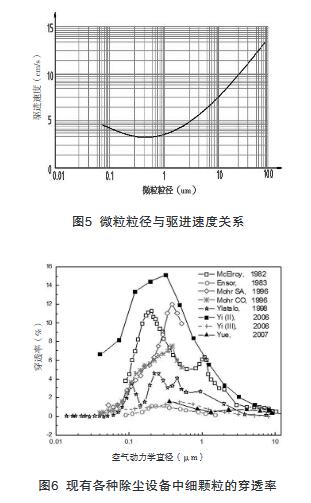

(3)粉尘荷电有两种方式:电场荷电和扩散荷电。对于粒径大于1μm的粉尘,主要以电场荷电为主;对于粒径小于0.1μm的粉尘,主要以扩散荷电为主。介于两者之间的粉尘,电场荷电和扩散荷电均较弱,因此电除尘器这部分粉尘的除尘效率最低(如图5所示)。燃煤电厂排放以PM2.5甚至亚微米级的细颗粒为主,以数量计可达到颗粒物总数的90%以上,现有各种除尘设备中细颗粒的穿透率如图6所示。

2 基本国情:炉型多样、煤质和工况多变

2.1 炉型多样

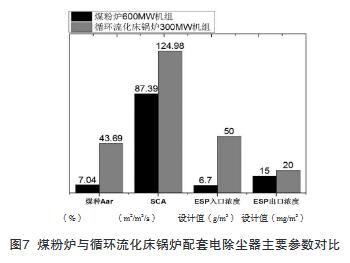

与煤粉炉相比,循环流化床采用电除尘器时,需要更大的比集尘面积,且一般循环流化床锅炉所烧煤种多为劣质煤。实际工程中某煤粉炉与循环流化床锅炉配套电除尘器主要参数对比如图7所示。循环流化床锅炉所烧煤种的Aar高达43.69%,电除尘器入口烟尘浓度达50g/m3,在达到出口烟尘浓度小于20mg/m3的要求下,所需比集尘面积为124.98m2/m3/s 。

2.2 煤质复杂多变

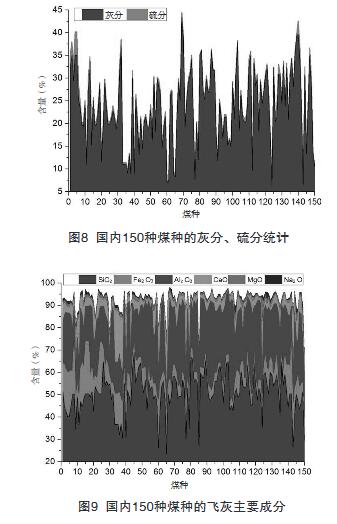

我国的煤质水平参差不齐,据统计,目前燃用高灰劣质煤(灰分不小于25%)的电厂比例约为30%,对国内150种煤种的灰分、硫分及其飞灰的主要成分进行统计分析(如图8、图9),煤种中Aar从7%~45%不等,Aar从0.1%~3.5%不等;飞灰中各种成分的差异也较大,如对电除尘性能影响较大的Na2O从0.02%~3.72%不等。

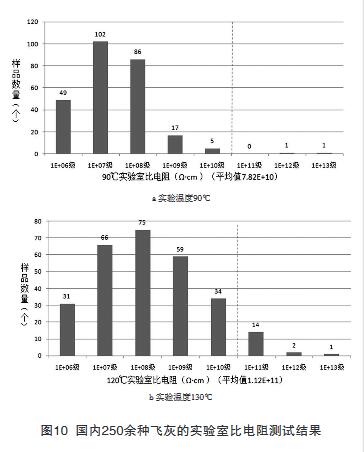

统计实际飞灰样品250余种,测算其飞灰实验室比电阻,结果如图10所示,飞灰实验室比电阻变化范围较大,从106数量级到1013数量级,且在实验温度为120°C时,高比电阻粉尘(1011数量级以上)占有相当比例。

2.3 工况多变

鉴于当前煤电产能过剩,煤电利用小时数持续下降,且受新能源发展的冲击,火电调峰作用日益凸显,许多机组不得不在低负荷下持续运行。以某电厂600MW机组为例,分别测定其在100%负荷、75%负荷、50%负荷条件下电除尘器的电耗(2280kW、1830kW、1240kW)及比电耗(0.000633kW·h/m3、0.000678kW·h/m3、0.000689kW·h/m3)数据。随着负荷降低,电除尘器的比电耗升高,这主要是因为,一般电源参数通过手动调节,为保险起见,运行人员一般留有较大余量,也就是说,电除尘器在低负荷运行时,存在较大的降耗空间。

3 超低排放形势下的新问题

3.1 低低温电除尘技术提效明显,但实际工程存在运行电耗偏高的问题

低低温电除尘技术将烟气温度降至酸露点以下,飞灰性质发生极大变化,电除尘效率可得到大幅提升但在国内已投运的低低温电除尘项目中,经实测,电除尘器的电耗却普遍偏高。以某1000MW机组为例,其提效情况及电耗情况如图11所示。

3.2 湿式电除尘技术可实现极低排放,但投资及运行费用较高

湿式除尘器作为烟气治理的终端净化设备,已广泛运用于各燃煤电厂。湿式电除尘器可稳定实现超低排放,甚至可实现低于1mg/m3的极低排放,湿式电除尘器的收尘效率不受粉尘性质影响,能够解决湿法脱硫后的烟尘排放达到超低排放标准,运行可靠稳定。但需额

外的投资及运行费用,且除了电耗外还有水耗、碱耗等。基于金属极板湿式电除尘技术,估算入口烟气量分别为120万m3/h(300MW级机组)、210万m3/h(600MW级机组)和320万m3/h(1000MW级机组)在不同除尘效率时投资及运行费用如表1所示。

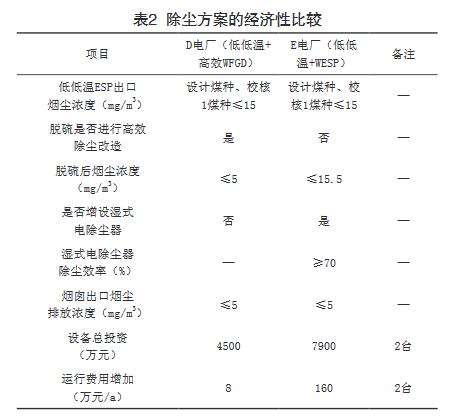

在煤质条件及排放要求相当的条件下,根据实际工程案例,对比某A电厂660MW机组(低低温+高效WFGD方案)和B电厂660MW机组(低低温+WESP方案)的经济性,对比结果如表2所示。在原初步设计的除尘路线基础上,A电厂投资费用两台机组需增加4500万元,年运行费用增加8万元;B电厂投资费用增加7900万元,年运行费用增加160万元。对于2台660MW机组,“低低温+湿式电除尘”方案比“低低温+高效湿法脱硫”方案多投资3400万,且运行费用高150万/a。

3.3 普通煤种较好经济性条件下的超低排放及劣质煤超低排放

现有机组中部分项目为了追求低排放,并不计较设备投资及运行费用,是在较大的代价情况下实现的超低排放。因此需要对这类项目进行优化运行,降低运行成本,并对不同类型的技术进行技术经济性对比,以便后续选择技术经济性最佳的技术或技术路线。

我国煤质水平参差不齐,现投运的超低排放机组多燃用优质煤,但仍有较多燃用劣质煤的电厂。燃煤发电的技术成熟度最高,需要提高散煤品质,而将高灰劣质煤用来发电并实现污染物的超低排放,是减少大气污染排放的有效措施之一,也是煤炭清洁高效可持续开发利用战略中的必然选择和重要内容。因此,开展燃煤电站污染物的超低排放,尤其是适用于劣质煤的超低排放技术的应用及研究,具有深切的现实意义和深远的历史意义。

3.4 其他问题

总体来说,进一步节能降耗将是所有除尘技术关注的重点。此外,电除尘器对煤种的适应性问题也有待进一步研究,低低温电除尘技术尚缺少准确、可靠的选型设计方法;旋转电极电场对现场施工要求较高,部分项目存在安装不规范引起的设备稳定性欠佳等问题。

金属板式WESP耗水、外排水量相对较多,如直接外排,需增设废水处理系统,如进入脱硫塔补水,则增加了脱硫废水处理的负担;导电玻璃钢WESP采用非恒流源电源供电时,玻璃钢阳极管易发生闪络击穿;阳极管导电层易脱落,废旧阳极管易造成二次污染等。另外,现有除尘设备的制造、安装及运维水平也有待提高。

4 展望

未来需对现有技术进行节能增效,发展多种污染物协同脱除技术,降低投资和运行成本,继续推进低低温电除尘技术等在超低排放机组中的应用,推广节水型WESP,提高WESP的可靠性和多种污染物协同控制水平;提高设备的制造、安装及运维水平。

延伸阅读:

电除尘行业2017年发展综述

原标题:电除尘技术发展面临的挑战解析

上一篇:做好清洁取暖须破除“一刀切”

-

煤化工废水“零排放”技术及工程应用现状分析2018-12-27

-

排放含重金属废水最高超标5299倍 江西丰城两人获刑2018-12-27

-

大气污染物无组织排放监测是不是都要设立参照点?扣除背景值?2018-12-26

-

交通运输部关于印发船舶大气污染物排放控制区实施方案的通知2018-12-25

-

上海最大全地下污水处理厂出水水质将全面达到一级A排放标准2018-12-25

-

河北敬业230㎡烧结机烟气脱硝项目实现超低排放2018-12-25

-

浙江省正式执行最严的市政污水排放标准! —准IV标准!2018-12-24

-

新型煤化工废水零排放技术问题与解决思路2018-12-24

-

超低排放改造背景下的污染治理模式探讨2018-12-24

-

燕山石化高压锅炉实现超洁净排放2018-12-23

-

正式稿公布!浙江省《城镇污水处理厂主要水污染物排放标准》将于明年1月1日起实施!2018-12-22

-

高长明:用超低排放替代水泥错峰要三思而行2018-12-22

-

2018年第3季度湖北省燃煤发电机组超低排放情况公示2018-12-22

-

世界煤炭协会发布《减少煤炭燃料的碳排放:世界银行的“绿色职能”》2018-12-22

-

燃煤电厂脱硫废水零排放工艺探讨2018-12-21