国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

脱硝催化剂再生技术对砷中毒现象的有效解决

脱硝催化剂再生技术对砷中毒现象的有效解决北极星环保网讯:氮氧化物是大气污染的重要组成部分,火电行业排放的氮氧化物占据了总排放量的30%左右,选择性催化还原技术(Selective

北极星环保网讯:氮氧化物是大气污染的重要组成部分,火电行业排放的氮氧化物占据了总排放量的30%左右,选择性催化还原技术(Selective Catalytic Reduction,SCR)以成熟的工艺和较高脱硝效率已在燃煤电站内得到广泛应用,其中脱硝催化剂是SCR系统中最关键的部分。

在燃煤电厂的实际运行当中,砷中毒是引起催化剂活性下降的主要原因之一,如果煤中砷的质量分数超过3×10-6,SCR催化剂的寿命将降低30%左右。催化剂的活性下降将会对脱硝系统及下游设备的运行造成不良影响,甚至会导致NOx超标排放。

1煤炭燃烧中As的迁移

煤炭是一种复杂的天然矿物,由于煤本身不均匀的自然特性,各种煤中砷的含量变化很大,美国的煤含砷量为0.6~16ppm,南非煤含砷量为0~8ppm,英国煤中砷含量可高达220ppm,我国的煤含砷量为0.5~80ppm,一般来说,我国西南部的煤中As含量非常高。

煤中的砷多数以硫化砷或硫砷铁矿(FeS2˙FeAs2)等形式存在,小部分为有机物形态。因此煤在燃烧过程中由于高温和强烈的氧化作用,会释放出As。As在煤中的赋存状态不同,燃煤过程中砷释放的难易程度也不同。煤在炉膛内燃烧的过程中,砷及其化合物以不同形态发生迁移,分别进入到炉渣、飞灰、烟气中。

温度和煤质是燃烧过程中砷及其化合物形态分布的主要影响因素,在炉膛高温区砷主要以AsO(g)存在,随着温度的降低,在SCR脱硝反应器入口,砷主要以As2O3(g)蒸汽形式在于烟气中,同时由于飞灰具有较强的吸附能力,所以部分砷及砷化物蒸汽被飞灰所捕获同时存在于飞灰中。

2催化剂砷中毒机理及危害

2.1催化剂砷中毒机理

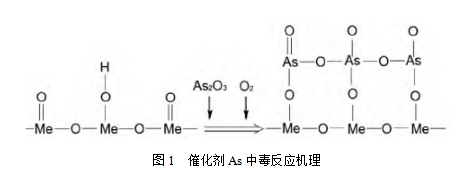

煤在燃烧过程中释放出的砷会引起催化剂中毒。SCR催化剂的砷中毒是由气态砷的化合物(As2O3)扩散进入催化剂表面及堆积在催化剂小孔中,在有O2的环境下,在催化剂活性位点上被氧化为As2O5,活性位点被占据造成活性下降;同时As2O3扩散进入催化剂,并固化在活性和非活性区域,使反应气体在催化剂内的扩散受到限制,且毛细管遭到破坏,形成一个砷的饱和层。

砷的饱和层几乎没有活性,并会阻挡反应物扩散到催化剂内部,所以催化剂表面活性被砷破坏,但催化剂内部活性却没有降低。催化剂As中毒反应机理如图1所示。

2.2催化剂砷中毒危害

砷中毒后的催化剂氧化性能大幅提高且温度区间向低温段移动,在催化剂活性温度范围内更多NH3及SO2会被氧化,造成NOx浓度及SO2的转化率升高。

4NH3+5O2→4NO+6H2O

由于反应中的NH3被消耗,氨氮摩尔比变小,导致脱硝率降低;为了确保出口NOx达标,维持既定的脱硝效率,势必要加大脱硝系统的喷氨量,进而导致氨逃逸浓度升高;而SO2的转化率增加,会在空预器冷端处增加硫酸氢铵(ABS)的生成量,造成空预器堵塞和腐蚀,影响脱硝系统及下游设备的正常稳定运行,给电厂造成环保指标超标的隐患,同时也会对机组正常生产运行造成风险。

2解决催化剂砷中毒的方法

催化剂的砷中毒反应是不可逆的,根据上述失活原理,解决SCR催化剂砷中毒主要有以下方法。

(1)煤燃烧前,采用物理化学方法在减少原煤中灰分的同时减少富集在灰分中的As元素量。

(2)燃烧过程中加入添加剂(如高岭土、石灰石、石灰等),通过物理和化学吸附控制气态As元素的排放量。

(3)改变催化剂的化学特性,一是改变催化剂的表面酸位点,使催化剂对砷不具有活性,从而不吸附氧化砷;另一种方法是通过采用钒和钼的混合氧化物,经高温煅烧获得稳定的催化剂,使砷吸附的位置不影响SCR的活性位。以V9Mo6O40作为前驱物制得TiO2-V2O5-MoO3催化剂具有较强的抗砷中毒能力。该催化剂吸收砷化物的容量明显增加,从而使得催化剂抗砷中毒的性能增强。

(4)改善催化剂的物理特性,通过优化催化剂孔结构,使催化剂具备高孔隙性,有效克服毒物的沉积和聚积。

(5)催化剂再生,恢复催化剂的活性。

3催化剂再生技术

部分砷中毒来自于毛细凝聚堵塞微孔现象,是一种物理现象,无法避免,考虑到催化剂的运行成本和催化剂处置的难度,对采用SCR技术的燃煤电站而言,催化剂再生是处理砷中毒的首选方法。

龙净科杰采用美国科杰公司(原Coalogix公司,现为SteagSCR-TECH公司)第四代全球最领先的催化剂再生技术,美国电厂普遍燃煤含砷量高,且使用4层催化剂,催化剂再生后均要满足催化剂化学寿命24000小时和确保系统SO2/SO3转化率不大于1的要求。

龙净科杰组建了专业的团队,根据砷含量、硫含量、催化剂型式等制订催化剂的最佳再生方案,以解决失活催化剂的砷中毒问题,专有的抗砷植入配方及抗硫配方,可以在催化剂表面植入特定的化学元素以延缓脱硝催化剂活性的衰减,同时保证SO2/SO3转化率较低(低于新催化剂)。

在龙净科杰已完成的神华国华绥中电厂4#、大唐哈尔滨第一热电厂1#、2#机组催化剂再生等项目中均存在不同程度的砷中毒现象(砷含量20-35ppm),龙净科杰针对不同项目制订了详细的再生方案,有效清除了失活催化剂中的砷元素(再生后的催化剂中砷元素含量远低于0.01%),并采用具有抗砷效果的植入配方。绥中项目的再生催化剂2015年8月投运,哈一热的是2016年5月投运,运行以来反映均很好。

4结论

催化剂中毒是烟气脱硝过程中的关键问题之一,提高SCR催化剂的催化效果、降低催化剂的使用成本和避免其中毒具有较大的意义。砷中毒是造成催化剂失活的主要因素之一,会导致脱硝效率降低,氨逃逸浓度增加,下游空预器低温段腐蚀等现象。通过过化学和物理特性避免砷中毒已在应用,但再生技术效果更好。催化剂再生技术可以有效的解决砷中毒引起的催化剂失活现象,对于碱金属中毒也有去除作用,具有较好的经济性和推广性。

延伸阅读:

防止脱硝催化剂金属中毒、催化剂表面污堵的技术措施

燃煤机组SCR脱硝催化剂性能评价与寿命管理系统

砷中毒平板式脱硝催化剂的氢还原再生

无相关信息