国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

600MW机组烟气脱硝SCR系统全负荷投运策略研究及应用

600MW机组烟气脱硝SCR系统全负荷投运策略研究及应用北极星环保网讯:目前火力发电厂均安装有烟气脱硝系统,烟气脱硝中的催化剂活性反应温度区间一般为320—420℃,而

北极星环保网讯:目前火力发电厂均安装有烟气脱硝系统,烟气脱硝中的催化剂活性反应温度区间一般为320—420℃,而实际运行期间,机组负荷在50%BMCR工况及以下,脱硝入口实际烟气温度小于300℃,无法满足脱硝运行要求而被迫退出,导致机组在50%负荷及以下时NOx排放超标。

为满足脱硝烟气系统全负荷达标排放,本文提出了几种不同的提高脱硝入口烟气温度改造方案,通过对不同的方案优缺点进行对比,最终确定了脱硝高温烟气旁路改造方案,达到了预期的效果,实现了脱硝系统全负荷投运,值得同类型火电机组推广及应用。

关键词:火力电发厂;烟气脱硝;全负荷;温度;研究

为应对并满足国家环保对火电厂NOx等大气污染物的排放标准,目前,国内大部分火电厂基本都安装了SCR烟气脱硝装置。而烟气脱硝中的重要部件脱硝催化剂活性反应温度区间一般为320—420℃,机组负荷在50%以上时,脱硝入口烟温基本可以满足运行要求,但机组在启动并网初期或50%负荷以下调峰期间,由于烟温低而被迫退出脱硝设施运行,造成NOx超标排放。

且当SCR入口烟温低于正常反应温度时,催化剂的反应效率大大降低,进而导致喷氨量增加,氨逃逸率升高,甚至造成催化剂中毒。逃逸的NH3与SO3、H2O反应生成NH3HSO4和少量(NH4)2SO4,其中NH3HSO4具有较强的粘结性,附着在催化剂表面会堵塞催化剂通道或微孔,附着在空预器表面长时间堆积容易造成空预器堵塞,催化剂及空预器堵塞可能会影响机组的带负荷能力,严重时威胁机组的安全稳定运行。

因此,为满足脱硝机组NOx全负荷达标排放,使脱硝SCR系统全负荷投入运行,需要提高脱硝入口烟气温度在催化剂的活性范围内。本文提供了几个提高脱硝入口烟温的方案并进行了比较,最终确定了最优的提高脱硝入口烟温的方案。

1、SCR入口烟温优化改造方案比较

当前,国内对于提高SCR入口烟温的设计提出了多种方案,部分已得到实施,综合相关资料,对应的烟温优化改造方案主要有省煤器给水旁路方案、省煤器烟气旁路方案、高温烟气旁路方案和省煤器分级改造方案等。

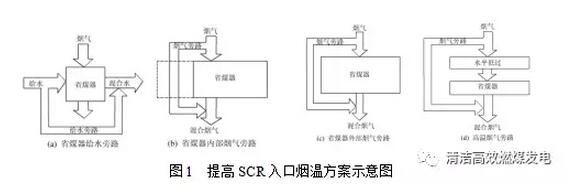

图1显示了省煤器给水旁路方案、省煤器烟气旁路方案和高温烟气旁路方案的设计原理。其中,给水旁路方案是在省煤器进口集箱前直接将部分给水引至下降管,在低负荷时通过调节阀调节旁路给水流量,通过减少省煤器的主流水量和吸热量达到提高SCR入口烟温的目的。

根据热力计算,在50%负荷工况下,某300MW锅炉给水旁路分配至90%时SCR入口烟温仅提高18.1℃,北仑电厂#2炉600MW机组的热力计算则显示要使SCR入口烟温提升至310℃以上需要分配50%以上的给水量,过高的旁路份额将导致省煤器超温,严重时省煤器出口会发生汽化现象。使得该方案不具备实际的烟温调节能力,从而不能实现脱硝SCR系统全负荷投入运行的要求。

省煤器烟气旁路可分为内部旁路和外部旁路方案,内部旁路是在省煤器所在烟道区域减少相应的省煤器面积,设置内部旁路烟道。外部旁路方案则是在省煤器入口与省煤器出口烟道区域外部设置旁路烟道。

内部旁路方案由于省煤器面积减少,和给水旁路方案同样遇到调节范围受限的问题,不能实现脱硝全负荷投运的要求,且高负荷时不可避免地导致排烟温度抬升影响锅炉效率。而外部旁路方案则由于省煤器入口空间狭小,而旁路烟气量较大,增加了工程实施难度。

高温烟气旁路方案在水平低过入口到省煤器后烟道的外部设置旁路烟道,通过调节旁路烟气挡板的开度来控制水平低过入口经外部旁路烟道进入省煤器出口的部分烟气与省煤器出口烟气的混合比例,进而实现脱硝SCR反应器入口烟温调节。

由于低过前的烟温较高,使得该方案较省煤器烟气旁路方案减少了旁路烟气份额,且相应的烟温调节范围更大,水平低过入口侧也有足够的空间设置旁路接口。综合来看,该方案具有系统简单,施工难度小、工程造价低及便于运行调节等优点。

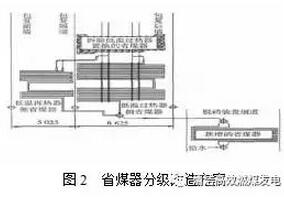

省煤器分级改造方案是将省煤器的部分受热面移至脱硝反应器后,将脱硝装置的烟气抽取点由原来的省煤器出口改为省煤器管组间抽取。由上海锅炉厂设计的方案对北仑#2机组实施了改造,如图2所示。该方案有效避免了旁路烟气内漏的问题,但系统较烟气旁路更为复杂,增加了设备维护难度,提高了施工难度和工程造价,对锅炉效率有一定的影响,而且改造对SCR区烟道所需空间有一定要求,在推广上存在一定局限性。

延伸阅读:

烟气旁路实现百万等级超超临界锅炉宽负荷脱硝的应用

宽负荷脱硝烟气旁路的选择与应用

火电厂烟气脱硝高温烟气旁路直喷尿素热解制氨工艺应用

无相关信息