国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

低氮燃烧器的应用及燃烧调整研究

低氮燃烧器的应用及燃烧调整研究北极星环保网讯:为了满足环保对NOx的排放要求,对现有的燃烧器进行改造,降低了NOx的排放浓度,对通过燃烧过程中进行优化运行,控制NOx的排放在合理的

北极星环保网讯:为了满足环保对NOx的排放要求,对现有的燃烧器进行改造,降低了NOx的排放浓度,对通过燃烧过程中进行优化运行,控制NOx的排放在合理的水平,并通过燃烧后对生成物排放的控制,达到国家要求的排放标准。

低氮燃烧器改造后对机组的经济性造成一定的影响,通过燃烧优化运行调整、合理控制炉膛氧量以及控制煤粉细度,解决机组运行中存在的问题。使得低氮燃烧器改造后的机组主要指标通过调整能够控制到和设计值相当的水平。

关键词:低氮改造;燃烧器;燃烧调整;NOx;优化运行;高温腐蚀

随着雾霾天气的出现,空气的污染治理也越来越被人们重视。NOx作为大气污染的主要组成成分之一,减少NOx的排放成为人们关注的重点[1]。按照GB13223-2011《火电厂大气污染物排放标准》的规定,2014年7月1日起,2003年12月31日建成投产以后的火力发电厂(W型火焰锅炉、循环流化床锅炉除外)执行NOx排放浓度限值为100mg/Nm3的标准。

因此,火力发电厂和高校为了达到此目标,正在努力开展关于降低NOx浓度排放的试验及改造工作[2]。对于燃煤电厂来说,控制NOx的排放浓度,主要是通过两种途径来实现:一是燃烧过程中减少NOx浓度的排放,通过低氮燃烧技术,调整燃烧手段减少NOx的生成量;二是燃烧后对生成产物NOx的控制,进一步通过脱硝装置达到国家控制的排放标准[3]。

1锅炉燃烧系统

1.1锅炉概况

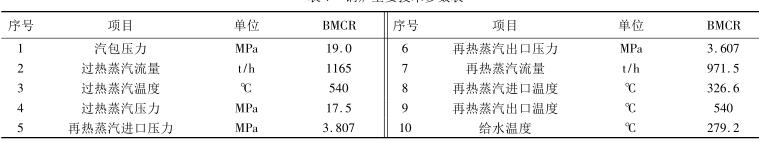

某电厂锅炉为亚临界参数、一次中间再热、自然循环汽包炉,采用平衡通风、四角切圆燃烧方式,设计燃料为褐煤,锅炉采用紧身封闭。锅炉以最大连续负荷(即BMCR工况)为设计参数,在机组电负荷为364.055MW时,锅炉的最大连续蒸发量为1125t/h;机组电负荷为330MW(ECR工况)时,锅炉的额定蒸发量为1070t/h。主要设计参数见表1。

表1锅炉主要技术参数表

1.2设计燃料特性

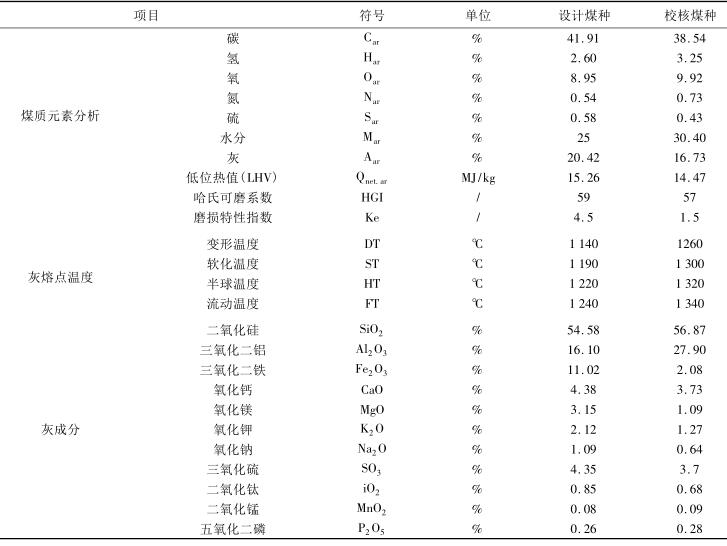

燃烧器的布置,采用四角布置的切向摆动式燃烧器。设计煤质参数见表2。燃烧器可以上下摆动,最大摆动角度为±20°。锅炉在运行过程中NOx排放浓度在550~610mg/Nm3,经过脱硝后排放浓度不能满足环保的要求。

表2设计煤质参数

为了控制NOx的排放,尽量减少NOx在燃烧过程中的生成量,保证SCR入口的氮氧化物浓度在一个合理的水平,主要通过调整燃烧温度、各级过量空气系数和优化运行方式等控制氮氧化物的排放[4]。

氮氧化物的生成主要有燃料型、快速型和热力型三种方式。其中燃料型氮氧化物的生成量占4/5以上,其次是热力型氮氧化物,快速型的生成含量最小[5]。

减少燃料型氮氧化物的生成量是控制氮氧化物排放的主要途径,主要是燃烧中低氮燃烧技术以及燃烧后烟气的脱硝技术相结合,而其它两种类型的氮氧化物生成量占少量部分[6]。

延伸阅读:

低氮燃烧加SNCR脱硝技术改造在神木公司的应用

燃煤锅炉低氮燃烧稳定性试验研究

1000MW燃煤机组超低排放低氮燃烧调整优化研究

低氮燃烧器改造后出现的问题分析及治理对策

无相关信息