五部门关于开展2024年新能源汽车下乡活动的通知

锂电回收新解:探秘锂电池真空热解

锂电回收新解:探秘锂电池真空热解 锂离子电池的回收已成为人类关注的问题。如果不实行有效的回收,不但会造成环境的污染,而且会造成大量的资源浪费。真空热解回收是在考虑二次污染的基础上

锂离子电池的回收已成为人类关注的问题。如果不实行有效的回收,不但会造成环境的污染,而且会造成大量的资源浪费。真空热解回收是在考虑二次污染的基础上,采用“真空热解”方法研究钴酸锂锂离子电池中多种物料回收的工艺,以期对锂离子电池中含有的大量铁、铝、塑料及钴镍等贵重金属进行更充分的回收。

锂离子电池由正极、负极、隔膜材料及电解质组成。电池正极活性材料为乙炔黑和钴酸锂(LiCoO2),电池负极活性材料为石墨,用PVDF将正负极活性粉末分别涂布在铝箔和铜箔上组成正负极。电解质溶液一般采用1mol/L的六氟磷酸锂(LiPF6),有机溶剂为多种酯类。隔膜用PP微孔薄膜或PE微孔薄膜。以三洋能源北京有限公司生产的锂离子电池为例,其质量25.3g的单体电池中就含有电极材料19.7g、外壳(铝)5.6g。

真空热解

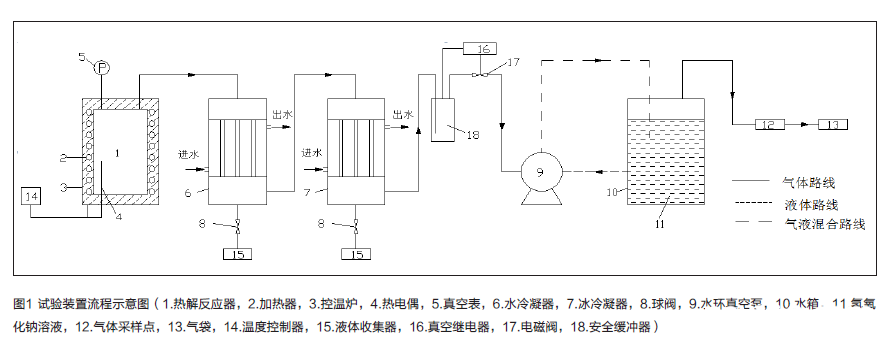

锂离子电池真空热解试验在自行研制的真空热解装置中进行,试验装置见图1。

装置主要包括电热炉、不锈钢反应器、温控系统、冷凝系统、真空系统、不可冷凝气体处理及取样系统。电热炉使用数字温控仪设定并可控加热温度, 最高加热温度可达1050℃,反应过程物料升温曲线通过插入反应器中的热电偶记录。不锈钢反应器放置于电热炉中加热。冷凝系统由2个冷凝器串联组成,冷却介质分别为水和冰盐水,冰盐水温度为-10~-5℃。真空系统由水环真空泵组成,系统最低压力可达3kPa,真空度通过真空继电器对电磁阀的控制而实现。不可冷凝气体处理系统由5%NaOH溶液组成。

废锂离子电池真空热解和主要固氟反应是吸热过程,不同的热解终温意味着物料不同的升温过程和解热过程,从而决定了不同的气体、液体和固体产品和固氟效果的差异。CaO的添加量对固氟效果的影响较大,随着添加量的增加对固氟效果增加明显,并且在CaO加入量为30%时达到较佳效果,超过30%后固氟效果增加缓慢。

恒温时间是通过控制热解反应的程度来影响固氟效果。由于热解过程受传热质的影响较大,因此热解反应需要一定的时间来完成。当恒温时间小于30min时,热解反应尚未结束,所以延长反应时间,热解程度不断加深,固氟效果增加。当恒温时间大于30min时,热解反应基本结束,因此继续延长反应时间,固氟效果基本不变。可知,恒温时间为30min即可满足工艺要求。

因此,热解终温控制在500~600℃之间,CaO添加量选取30%左右,停留时间30min较适宜。

除杂及钴锂回收

将热解渣用H2SO4+H2O2浸出,试验采用选取H2SO4浓度、H2O2浓度、反应温度和反应时间四个因子进行了正交试验,并在正交试验的基础上进行单因素试验。得出最佳浸出条件:3mol/L H+,0.9mol/L H2O2,温度70℃和时间2小时。该条件下,LiCoO2的溶解率在97%以上。焙烧后的黑色粉末经过溶解浸出,得到含有Co、Li的溶液和难溶物CaF2、CaSO4、Ca3(PO4)2沉淀以及不溶物碳粉。取上清溶液加入NaOH溶液调节pH=6.7,可将Fe、Cu、Al等杂质元素转化为沉淀从溶液中分离出去。过滤后在溶液中继续加入NaOH溶液调节pH=10~11,可将Co沉淀分离出来,Co的回收率超过97%。浸出液回收Co后,浓缩剩余液,并用饱和Na2CO3溶液或固体Na2CO3[9]处理,沉出Li2CO3。由于Li2CO3在水中的溶解度与温度成反比(0℃,SLi2CO3=1.52g/100gH2O;100℃,SLi2CO3=0.71g/100gH2O),在近100℃下进行沉淀。过滤并用热水洗涤除去残余母液,再回收Li2CO3。沉淀物一次回收的Li均在74%以上。

避免二次污染

锂离子电池电极材料在高温焙烧过程中会发生一系列复杂的化学反应,其中有电解质溶液的挥发和分解,LiPF6的分解,LiCoO2分解以及分解产物的相互反应。采用在真空热解过程中加入CaO的方法用以吸收电极材料在真空热解过程中产生的含F、P气体。剩余气体经冷凝系统,可使其中的有机电解质和热解产生的小分子有机物冷凝并回收。避免其混入废水中增加废水处理难度。不可凝气体进入水环真空泵后被5% NaOH溶液净化,净化后的气体进入活性炭气体收集处理系统。真空热解回收工艺在实际运行中不产生二次污染,最终废水各项指标除总氟略高出排放标准外,其余各项均能达到污染物综合排放标准的要求。

真空热解回收工艺对多种有用物料进行回收,以金属的形式回收铜铝材料,回收物料价值高,并在实际运行中很好地减轻了二次污染。如果在实际生产中可以考虑使用更大功率和更多功能的破碎机,并尝试简化剪开步骤,直接将放了电的电池进行破碎,效果更佳。

(谢光炎为广东工业大学副教授、博士)

上一篇:电动汽车:谁用掉了电池电量

-

电动汽车锂电池为什么会爆炸2015-12-17

-

锂电池充电:当心过充电2015-12-17