五部门关于开展2024年新能源汽车下乡活动的通知

双电压的电动车电池系统是怎么实现的?

双电压的电动车电池系统是怎么实现的?为什么需要双电压?新能源汽车的最大问题不是电池密度低,车辆售价高。而是补能困境。补能问题的解决只能通过按需配置,特性匹配来解决。按需配置就是车辆

为什么需要双电压?

新能源汽车的最大问题不是电池密度低,车辆售价高。而是补能困境。补能问题的解决只能通过按需配置,特性匹配来解决。按需配置就是车辆需要消耗多少电能就在车上放置多少电能。特性匹配是指车辆能源处理(功率、转矩)特性曲线要跟车辆运动特性相符。

补能还要考虑经济、安全和便利性等等因素。通常,燃油车主在油箱剩余油量少于100公里续航就考虑去加油,燃油、电池都是易燃易爆危险品。加油充电给人造成时间消耗、劳动强度和内心感受等等是便利性。

在"N电机双电压"的车辆设计中。将慢充、快充、换电这三种补能方式都集中起来,让车主根据实际用车场景选择最合适的充电方式。

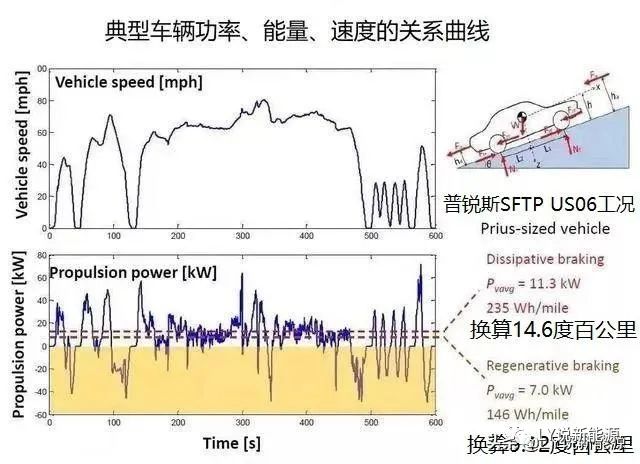

图 1 Prius标准工况模拟

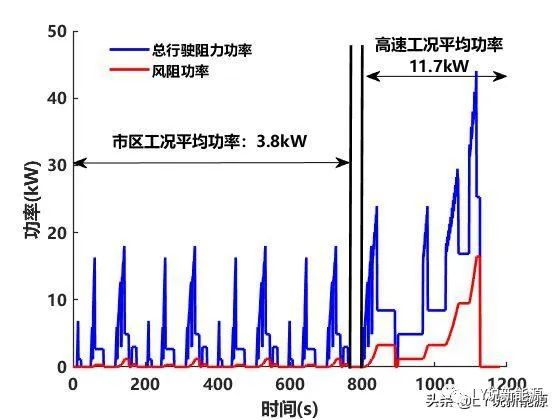

图 2 NEDC工况下汽车需求功率分布图

由图1,图2 我们知道车辆平均功率需求远低于车辆电机最大功率,在燃油车中,没有制动馈能往往能量只能变成热量,电动车中,如果制动能量完全回收,,能够回收约车辆消耗能量的三分之一左右的电能。

所以N电机双电压的设计目标是,用小功率的能量转换能力满足电动车能量需求。而行业标准中将低于60V作为安全电压,大部分人直接触屏带电导体不会发生触电(不同人的人体电阻不同,这个电压并非绝对安全)。而电池充放电的限制,通常0.25~1C。在大多数单轴驱动的乘用车中,其平均功率在10~20KW,在48V系统中,以1C放电这个功率等级电流在200~400A,电池组电量在10~20度左右。

如何实现双电压?

实现双电压系统的方式非常的多,但是往往因为成本过高,而没有实际价值。

下面对较为可能实现的几种方式进行说明。

1.单电机三星接法

当前48V纯电系统中,单电机峰值功率成熟车型单电机能够做到40KW峰值功率,4~40KW是比较常见的。并有量产车型。如果采用单电机驱动,采用△/Y接法。比如低压电池组额定电压52V,电动机额定电压36V,△接法。高压电池组额定电压90V,电机额定电压62V,Y型接法。这个等级下的高压系统最大功率是低压的1.732倍,相当于最大功率可以做到70KW。而高压电池组电量续航里程在160~300公里。就是说绝大多数用车场景只用高压电池组电量就够了。低压电池组只有在距离很远,或者半路上电池亏电,电能耗尽时作为一种补充。

高压电池组额定电压为110V。电机额定电压75V。那么高压系统功率可以是低压的2.5倍。高压电池组额定电压是低压1.732~2.5倍的情况下,功率比值呈抛物线增加比值为1.732~3.6倍。

△/Y接法采用无机械接触器切换。切换响应时间快无顿挫感。

2. 双电机、48V电机采用AMT/CVT变速箱耦合到高压电机的固定转送比变速箱

采用两个及以上的电机,低压还是采用48~60V。电机功率在10~20KW。但电机低转速功率输出很低,高转速时扭矩不足。故多电机系统中低电压电机必需配置一个变速箱。让电机可以在很宽的调速范围。这些技术都是很成熟了。现在车型中没有采用这样的结构是因为多增加一个低压驱动单元(电池组、驱动器、电机、变速箱和传动耦合)其成本也会在好几千上万了。将这个成本用在电池。增加续航里程也不少。

3.创新式变频驱动器

单个驱动器,可以输入48~60VDC,也可以输入一个更高的电压如320VDC。即双电源变频驱动器,并可以根据需要自动调节高低压电池输入的功率。

这种方式是最好,尽管我本科时学习的是电气自动化专业,在设计这样的驱动仍旧需要学习很多的知识,目前还没找到一个切实可行的办法实现功率电路。这种设计需求是必定能实现的。同样的难题是实现的成本会不大幅增加。

4.双变频器驱动器

从功能上看,双变频驱动器跟双输入单驱动是一样的。之所以增加一个分类不只是两个物理实体变频器。而是低压系统的10~20KW变频器是一个可逆变频器,在车辆行进的时候是驱动车辆。在停车时候可以利用低压电池组给外部供电,也可以实现10~20KW的车载充电器功能。这个功率等级的可逆变频器成本同样非常的高。

个人认为,单驱动器和双驱动器在未来可能是会是主要的方向。电力电子技术的发展会大幅降低其成本。但具体的设计理念还好出现更大的改变。尤其是控制芯片,目前还没有适合这样的驱动方式的芯片。当然也可以在变频内部增加一个超级电容作为暂存部件实现高低压电池组的能量调配。但成本只会更高,并一定程度降低了效率。

5.液态耦合器

这个跟增加AMT/CVT是一样的,属于机械调试。卡车、坦克有这样的方式。这样的方式了解得不多。

6.直流低压升压

最简单的方式是将几个电池组串联,BMS系统需要做新的设计。这样的方式可以实现低压换电。成本也低,没有广泛采用的原因也是很多。

也可以用单个电池组DC/DC升压。直流升压成本较低,但没有实现电池分组,不能优先将低压电池组电量用完。

什么样的双电压系统较佳

高压电池组至少有100~200公里的纯电里程。高压电池组支持快充,按10~20度电百公里,快充10~40度电的高压电池组,60KW快充,15分钟内能够从20%充到80% 。获得60~120公里续航,足够车主出行需求的最低限。而在快充的15分钟同时、进行手工换电,可以获得200~400公里续航。需要2~4个48V电池组重量在50~100公斤,(按10~20度百公里电耗、200wh/KG,每个电池单元在15公斤)。

高压电池组至少有100~200公里的纯电里程。高压电池组支持快充,按10~20度电百公里,快充10~40度电的高压电池组,60KW快充,15分钟内能够从20%充到80% 。获得60~120公里续航,足够车主出行需求的最低限。而在快充的15分钟同时、进行手工换电,可以获得200~400公里续航。需要2~4个48V电池组重量在50~100公斤,(按10~20度百公里电耗、200wh/KG,每个电池单元在15公斤)。当电池能量密度达到300wh/kg,甚至500wh/kg。双电压的换电模式将会更广泛采用。因为双电压换电是解决充电问题,而不是电池能量密度问题。

-

沃尔沃汽车将在美国建设电池组装工厂2020-01-15

-

ATmega16L单片机实现电动车锂电池组状态监控保护功能的设计2020-01-15

-

电池电机故障免费换 新三包能否倒逼新能源车企升级2019-12-25

-

汽车三包面临重大调整,电池电机故障可免费更换2019-12-24

-

电机技术发展进入新时代,推动电动汽车行业新突破2019-12-20

-

汕头公示2016年第二批新能源汽车地补;威马发布保价计划;312辆众泰E200因电机隐患被召回......2019-12-19

-

电机存隐患 湖南江南汽车制造公司召回312辆众泰E2002019-12-18

-

比亚迪宣布将于2020年推出下一代电池组;国产Model 3运离上海工厂,首批订单交付在即等7条快讯2019-12-10

-

江特电机拟以5.31亿元出售九龙汽车100%股权2019-12-07

-

江特电机拟5.13亿元转让九龙汽车 今年业绩或大亏2019-12-06

-

BNEF报告显示电池组价格在三年内下降了近50%2019-12-06

-

基于一种利用电池组来驱动白光LED串实现亮度一致的设计2019-12-03

-

技术革新 电机发展趋势呈多态式2019-11-26

-

Qorvo®通过适用于无刷直流电动工具的电机控制和驱动SOC展现突破性的集成水平和性能2019-11-22

-

326批公示看点:比亚迪电机外供长城汽车、蜂巢能源电芯开始自供……2019-11-20