五部门关于开展2024年新能源汽车下乡活动的通知

数控直流电动机伺服控制系统的研究

数控直流电动机伺服控制系统的研究 摘要:本文针对电动机研究了其伺服控制系统设计。系统利用TI公司的DSP构造了数字控制器。在数字控制器中实现位置回路和速度回路的控制算法,其输出为

摘要:本文针对电动机研究了其伺服控制系统设计。系统利用TI公司的DSP构造了数字控制器。在数字控制器中实现位置回路和速度回路的控制算法,其输出为可调占空比的PWM信号经驱动电路实现电机的位置和速度控制。驱动电路主要由直流电动机控制芯片Si9979Cs和由6个MOSFET功率管构成的三相桥构成。最后利用C语言编写了全部控制程序,这些程序采用模块化结构,具有开放性。

1 引言

无刷直流电机是一种近年来随着电子技术的迅速发展而发展起来的一种新型伺服电机。 与直流电机比较,电机用换向电路取代换向器(整流子)和电刷组成的机械接触结构,因此 没有换向火花,不产生无线电干扰,寿命长,运行可靠,维护简便。而与交流伺服电机比较, 又具有控制简单,价格低廉的特点,因此在小型机电装置中得到广泛的应用。本文研制了基 于数字控制器电动机的伺服控制系统。

2 电路总体方案设计

硬件电路可以分为三部分:主控电路模块、功率驱动电路模块和电源模块。主控电路模 块以DSP 为核心,外围电路主要包括:调试仿真接口电路、外部存储器扩展电路、串行通 信接口电路、CAN 总线接口、脉冲量、模拟量控制接口、数字模拟转换电路和输入输出扩 展借口。功率驱动电路包括逆变器主电路、转子位置检测电路等。电源电路为系统提供多路 不同等级的直流电源。电路整体方案如图1 所示。

3 硬件电路详细设计

本系统采用TI 公司的高性能的DSP 控制器TMS230LF2407APGE 作为控制核心,2407ADSP 控制器是专为电机控制的应用而设计的。它将高性能的DSP 内核和丰富的控制器外设 集成于单片中,从而成为传统的微控制器单元和高成本的多片设计的理想替代。40MIPS 的 运行速度,使得2407A DSP 控制器能提供比传统16 位微控制器和微处理器更高的性价比。

3.1 DSP 外围电路

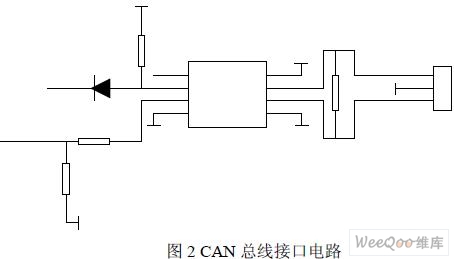

1、CAN 总线接口电路CAN 技术即控制器区域网,是一种主要用于各种设备检测及控 制的网络。具有独特的设计思想、良好的功能特性和极高的可靠性,现场抗干扰能力强。 TMS320LF2407A DSP 内部集成CAN 控制器模块,电路采用PC82C250 作为CAN 的接口芯 片;同理,由于PC82C250 仍为+5V 供电,故在PC82C250 与TMS320LF2407A DSP 之间加 入电平匹配电路。接口电路如图2 所示。

2、外部存储器扩展DSP 具有片内RAM,其中一部分用来运行程序,另外一部分可以 用来存储临时数据,为了加快硬件系统的调试速度,在调试阶段不会将程序烧写到DSP 的 flash 中,而是下载到外部扩展RAM 中。因此,需扩充一部分SRAM。本系统选择了 CY7C1021V33 作为外部扩展RAM。CY7C1021V33 是Cypress 公司生产的16 位64K 字节的 静态RAM 存储器,采用CMOS 工艺,具有自动低功耗模式的功能,降低系统功耗,保证 低散热量。同时,CY7C1021V33 是+3.3V 供电,与DSP 有很好的兼容性。

3、编码器的接口电路控制系统利用编码器来检测电机的位置,TMS320LF2407A DSP 事件管理器中有一个编码器脉冲电路,对编码器的反馈信号进行解码和计数而获得电机运行 时的转向和速度。由于编码器的供电电压为5V,为了使编码器的反馈信号和DSP 的电平匹 配,系统设计时主要考虑的是电压的转换,将5V 电压转换成3.3V。由于有的编码器信号由 差分构成,所以在设计时,在进行电压转换之前,首先将差分信号进行处理。

4、JTAG 仿真接口程序的在线调试和仿真通过JTAG(Joint Test Action Group)标准测 试接口及相应的控制器,从而不但能控制和观察系统中处理器的运行,测试每一块芯片,还 可以用这个接口来下载程序。在TMS320 系列中,和JTAG 测试口同时工作的还有一个分析 模块。它支持断点的设置和程序存储器、数据存储器、DMA 的访问,程序的单步运行和跟 踪,以及程序的分支和外部中断的计数等。通过结合TI 的集成开发环境(CC)与JTAG 接 口,可以很方便地进行实时在线调试。

3.2 功率驱动电路设计

本系统的驱动电路的设计主要是围绕着Si9979Cs 展开的。Si9979 为无刷电动机控制提 供诸如控制信号输入、产生换向逻辑、门驱动输出和保护电路等一些功能。Si9979Cs 内部 有输入控制信号逻辑电路、功率放大电路、电源分离悬浮电路、斩波电路及电流反馈信号处 理电路等构成。控制信号输入端内部都接上拉电阻,与电源VDD 相接,简化的芯片的外围 电路。芯片可以通过外围RT 电路和PWM 控制端来控制电机电流及转速。功率放大电路可 以使MOSFET 驱动信号进行直接驱动。

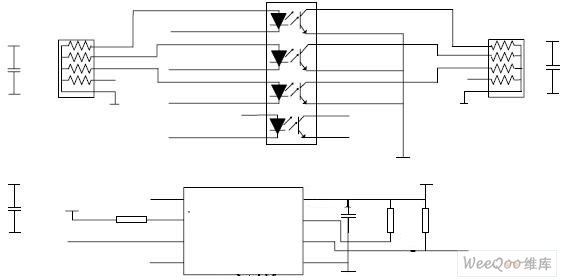

由于功率驱动电路采用 24V 供电,相对于DSP 的3.3V 电压,非常容易对控制电路造成 干扰,导致控制系统稳定性下降。故在系统设计时将功率驱动电路和控制电路完全分开,功 率部分和控制部分不共地而控制信号采用光耦隔离,其中主要的控制信号为PWM 信号、EN 信号、DIR 信号和BRAKE 信号。我们采用TI 公司的高速光耦6N137 作为PWM 的隔离芯 片,采用Toshiba 公司的低成本光耦TLP521-4 作为EN 信号、DIR 信号和BRAKE 信号的隔 离芯片,为了保持逻辑的清晰,光耦设计采用同相逻辑。电路图如图3 所示。

图3 控制信号光耦隔离电路图

3.3 电源电路的设计

控制系统主要由控制部分和驱动部分组成,为了有效的减少各部分之间的干扰,我们将 控制部分和驱动部分的电源完全隔离,这样可以有效抑制驱动部分和控制部分的相互干扰。 系统控制部分电源主要有 5V 和3.3V 两种电压,系统的外加电源为24V,为实现电源完全 隔离,采用DC/DC 变换器HDW5-24D05,变换器宽范围输入18-36V,输入输出完全隔离, 大功率、小体积,符合系统设计要求。

DSP 芯片的供电电压3.3V,我们采用DC/DC 变换器变换后的5V 电源转换成3.3V,选 择低功耗电源转换芯片TPS7333,输入5V,输出3.3V。编码器的反馈信号,脉冲控制量的 输入信号都是5V 的电平,为了实现与DSP 的3.3V 电平的匹配,我们采用TI 公司的电压转 换芯片SN74LVC4245A,8 通道,系统所有的5V 转换3.3V 的信号都可以通过一块芯片实 现,电路图如图4 所示。

由于 24V 已经通过DC/DC 变换器与控制部分电源完全隔离,故系统的外加引入电源 24V 可以直接给集成驱动芯片Si9979Cs 和MOSFET 功率管IRF540 供电。霍尔元件的供电 电压为5V,因为霍尔元件的信号是反馈到驱动元件上,所以霍尔元件的供电电压应该在驱动部分由24V 直接转换,由于24V 到5V 有较大的压降,为了保证稳定性,我们选用NI 公 司的大电流电压转换芯片LM2576-5,最大支持输入电压为45V。并且在LM2576-5 上加散 热片,很有效的抑制了由于大压降产生的芯片过热的情况。

4 电机控制系统的程序设计

电动机控制系统程序设计,是围绕系统的总体设计思想,和电路设计思路以及系统调试 相互配合的过程。本控制系统的主要程序编制是围绕TI 公司的TMS320LF2407A DSP 来进 行的。程序主要完成PWM 波形的产生,编码器的处理,运动轨迹规划程序,位置回路、速 度回路双闭环PI 控制和驱动器指令接口电路的程序设计。

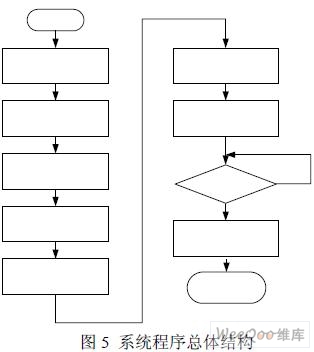

系统程序总体结构如图 5 所示。系统程序主要由主程序模块和中断程序模块构成:主 程序模块主要完成变量的定义、各功能模块的初始化和I/O 口的初始化等,而中断服务程序 就是在中断中执行各功能模块的程序,例如读取当前时刻的位置信息,位置回路、速度回路 的PI 调节、占空比的调节等,主程序是在程序开始时执行一次,然后等待中断的发生。

本文作者创新点

本文完成了基于 DSP 的电动机控制、驱动电路的设计及制作。编写了控制程序,实现 了电动机系统位置、速度的双闭环控制,系统控制性能良好。

来源:茄紫

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

基于Atmega16的太阳能电池板光源控制系统设计方案2016-06-15

-

基于PLC的异步电动机综合控制系统设计2016-06-13

-

一种基于小功率高温无刷直流电动机驱动器设计2016-06-13

-

基于CAN总线的电动汽车控制系统设计2016-06-13

-

基于双单片机通信的无刷直流电动机控制系统的设计2016-06-13

-

电动汽车充电站(桩)控制系统应用方案2016-06-13

-

基于DSP+CPLD的异步电动机控制系统开发平台设计2016-06-13

-

A4938:三相无刷直流电动机预驱动器2016-06-13

-

基于DSP的无刷直流电动机的模糊控制系统方案2016-06-13

-

TMS320C2812在无刷直流电动机控制中的应用研究2016-06-13

-

基于CAN总线的电动车控制系统设计方案2016-06-13

-

附和人类发展潮流的电动汽车充电站控制系统2016-06-13

-

基于DSP的无刷直流电动机的模糊控制系统研究2016-06-13