五部门关于开展2024年新能源汽车下乡活动的通知

具有同步续流的电动车用直流电机控制器设计

具有同步续流的电动车用直流电机控制器设计 摘 要:由于直流电机控制器是电动车中的核心部件, 又是故障率最高的部件, 其损坏的主要原因是车辆持续重载运行时控制器功耗过大,而控

摘 要:由于直流电机控制器是电动车中的核心部件, 又是故障率最高的部件, 其损坏的主要原因是车辆持续重载运行时控制器功耗过大,而控制器通常又都安装在较密闭的空间里,通风不良,散热条件差,若功耗大就会造成温度快速升高,容易发生过热损坏。

针对当前直流电机控制器续流损耗大、效率低的问题,提出了基于同步续流的直流电机控制系统设计方案,通过Matlab 建立系统仿真模型,进行相关仿真研究来验证方案的可行性,大量的仿真研究结果证明了设计方案的正确性。

1 引言

作为电动车关键机电元件的电机, 无论是在品种上, 还是在数量上都得到了迅猛发展。特别是随着功率半导体器件和控制技术的发展, 其电控技术也日趋完善, 晶体管控制使可靠性大大提高。当电机工作于启动、制动、堵转、过载等方式时, 短时间内电机和控制器中的电流都很大, 甚至数倍于额定电流, 持续时间越长, 对控制器构成的威胁就越大, 功耗也随之上升, 再加上其工作环境密闭, 很容易发生过热损坏。当前, 降低功耗不仅成为节电的必由之路, 并且被赋予了环保的神圣使命。因此直流电机控制器的设计者们都十分关心功耗问题, 这也是目前电动车市场进一步繁荣所必须关心的因素。

为了使控制器和电机的短时过载能力相匹配, 目前的办法主要就是靠选用大功率半导体器件或加大控制器散热面积来解决。这样并没有真正降低功耗, 反而增加了控制器成本和体积重量。所以在一些对电机控制器的体积和重量有严格要求的场合, 这种方法就无能为力了。

电机控制器本身是一种功率变换器件, 自身需要消耗一定的电能, 而自身消耗电功率越大, 控制器的效率就越低。经试验发现, 控制器的功耗主要来自功率开关管和续流二极管, 其*率开关管的功耗主要有开关功耗和导通功耗, 这两部分功耗是可以通过选取开关速度快, 通态电阻小的功率元件来得到控制。而续流二极管产生的续流功耗则很难降低, 即使选用导通压降很低的肖特基二极管, 导通压降也至少在0.6V以上, 随着续流电流的上升其压降还会进一步增大, 那么在续流二极管上产生的稳态续流功耗占了整个控制器功耗相当大的比例。

2 同步续流工作原理

同步续流技术是一种实现同步续流管的栅极、源极间的驱动信号与同步续流管的漏极、源极之间开关同步的手段或方法。直流电动机控制系统多采用脉冲宽度调制(pulse width modulation PWM)斩波控制方式, 并采用H 型可逆的PWM 驱动控制系统,H 型可逆的PWM 驱动控制系统按照控制方法的不同,还可以划分为双极式H 型可逆的PWM 驱动控制系统,单极式H型可逆的PWM 驱动控制系统,以及受限单极式H 型可逆的PWM 驱动控制系统,以双极式H 型可逆的PWM驱动控制系统的同步续流来说,就是采用MOSFET 代替双极式H 型可逆PWM 驱动控制系统中的续流二极管,达到降低驱动控制系统的续流损耗, 以达到提高控制系统整体工作效率的目的。

2.1 PWM 驱动控制系统

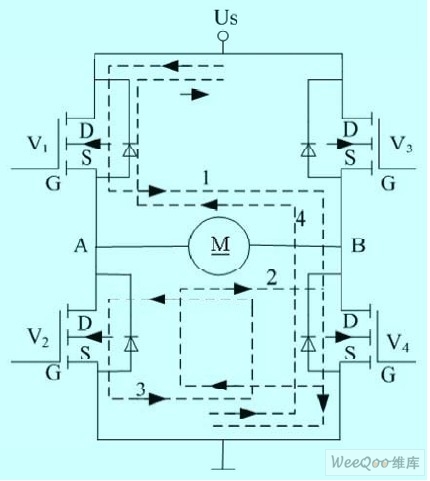

如图1 所示, 为H 型双极可逆P W M 驱动系统,PWM 功率转换电路由4 个开关管和4 个续流二极管分别并联组成, 单电源供电。当电机正转时,V 1 开关管根据PWM 控制信号同步导通或关断, 而V 2 开关管则受PWM反向控制信号控制,V3 保持常闭,V4 保持常开。当电机反转时,V3 开关管根据PWM 控制信号导通或关断,而V4 开关管则受PWM 反向控制信号控制,V 1 保持常闭,V2 保持常开。

直流电机在一个PWM 周期中, 电流交替呈现再生制动、电动、续流电动、耗能制动四种状态, 当电机处于以上任一种工作状态之一时,如果采用MOSFET 替代开关管与二极管的并联组合并进行同步续流后, 不但能执行原开关管与二极管并联组合的全部功能, 同时还能降低驱动控制系统中电机电枢电流的续流损耗。

图1 直流电机的PWM 驱动控制系统

2.2 MOSFET 工作特性

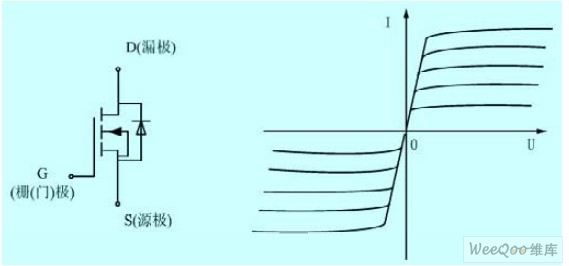

图2 MOSFET 的简化模型及工作特性曲线。

图2 所示为MOSFET 的简化模型及工作特性曲线,通过观察,不难发现,作为主开关的MOSFET 工作在第一象限, 是硬性开关, 要求开关速度快, 以减少开关损耗;而作为同步续流/ 整流用的MOSFET 工作于第三象限,要求MOSFET 具有导通电阻小,体二极管反向恢复电荷小, 栅极电阻小和开关特性好的特点。同时,MOSFET 器件作为一种电力场控效应管,特别适合作为低压大电流环境下系统的开关组件, 器件本身具有突出的特点:

1) 导通电阻小,负载电流大,输入阻抗高,驱动功率小, 驱动电路简单;2) 导通电阻具有正的温度系数, 电流加大时, 温度升高, 电阻加大, 对电流起自动限流的作用, 不会产生二次击穿的现象;3) 漏极电流具有负的温度系数,因此多个MOSFET可以并联使用, 能够实现功率管间的自动均流;4) 开关速度快,工作频率高。

大多数的实验研究均利用了MOSFET 的单向导电开关特性,忽略了MOSFET 优良的双向沟道导电特性,本文充分的利用了MOSFET 处于第三象限的漏极、源极伏安特性, 实现了电机电枢电流的同步续流, 达到了提高控制器续流效率的目的。

同步续流技术的关键就是利用MOSFET 的第三象限工作特性, 代替续流二极管工作, 处于第三象限工作于同步续流状态的MOSFET,其导通压降随电流的增大线性的增长,工作于同步续流状态的MOSFET 可以视为一个具有固定阻值的电阻,即通态电阻。通态电阻的值为特性曲线的斜率, 由栅极电压控制, 栅极电压越高, 导通电阻越小。当MOSFET 的漏极、源极反向压降达到一定数值,MOSFET 的体二极管导通,导通压降为固定值。以上分析说明,MOSFET 的导通压降和导通损耗随着续流电流的上升而增加,并且导通压降与续流电流成正比关系,增长速度较快;续流二极管本身的导通压降会随着导通电流的增加趋于饱和。

2.3 同步续流对系统工作效率的影响

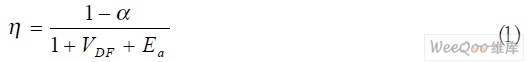

对于本文设计的直流电机的驱动控制系统来说, 其特点是在处于低压大电流的工作环境中, 仍然具有较高的功率密度和瞬态响应。由于普通大功率二极管的正向导通压降相对较大(一般在0.7V~1.0V 之间),即使是肖特基二极管的正向导通压降也很难低于0.3V,因而续流二极管的续流损耗占总损耗的比例很大, 在之考虑续流损耗的概况下, 可以等到驱动控制系统效率和续流二极管压降的近似关系为:

其中,VDF 为对应电机电枢电流为Ia 时,续流二极管的正向导通压降, α为续流二极管续流损耗以外的驱动控制系统损耗与输入功率的比值。

图3 所示为由式(1)所确定的效率η随VDF/Ea,并以α为参量的变化曲线。从图4 可以看出, 随着电机端电压Ea 的降低, 二极管压降VDF 的降低, 续流二极管的压降将逼近Ea,那么整个驱动控制系统的效率将进一步降低。可见, 续流二极管的管压降较高是限制整个直流电机驱动控制系统效率低下的主要因素。

图3 控制器效率曲线。

采用通态电阻很小的MOSFET 代替二极管并进行同步续流, 可以极大程度上的降低续流损耗, 提高驱动控制系统的工作效率。与传统的续流二极管相比, 采用MOSFET 进行同步续流的优点是正向压降小,阻断电压高, 反向电流小, 动作时间短, 也就是说, 在低压适当电流的工作条件下,由于MOSFET 的导通电阻很小,即使电流偏大,同步续流MOSFET 的管压降仍然很低,所以,采用MOSFET 代替续流二极管工作于直流电机驱动控制系统中, 进行同步续流已势在必行。

3 同步续流驱动系统仿真分析

3.1 同步续流模型建立

图4 同步续流仿真原理图

采用Matlab 的可视化仿真环境Simulink,建立直流电机驱动控制系统的仿真模型, 通过对仿真波形的分析, 来验证同步续流应用于的直流电机驱动控制系统的可行性, 仿真原理图如4 所示。

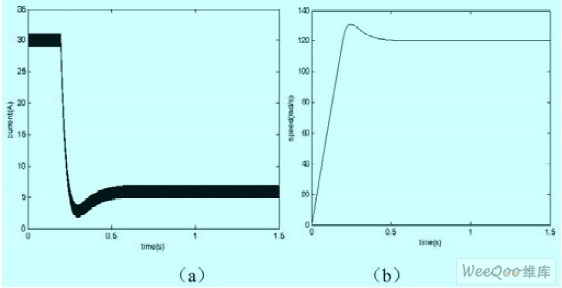

1) 电机工作于电动状态, 主开关管在导通时两端压降为零。同时, 对于处于H 桥不同位置的开关, 信号的时序规律是相同的。电机的驱动控制系统通过改变控制信号占空比的方式调节电机的电枢电压, 实现电机的调速控制。图5(a)和(b)分别为取控制信号的占空比为某一特定值时, 电机电枢电流波形及电机输出的转速波形。

图5 直流电机仿真电流与转速波形

2) 电机工作于回馈制动状态,电机在制动运行的过程中, 电机的惯性使电机产生感应电动势, 其值的大小为CeN Ф,与转速的大小密切相关。电机两端的电压通过DC-DC 控制器升压后,得到高于蓄电池两端的电压, 此时, 蓄电池相当于负载, 电机向蓄电池回馈充电。

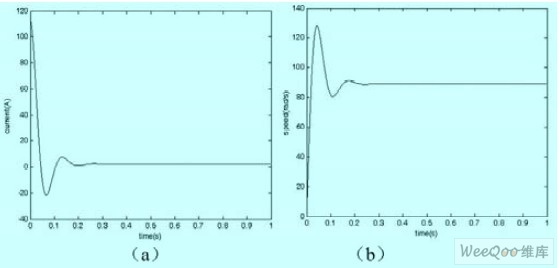

图6(a)和(b)分别为回馈制动模式下电机电流和电机转子转速波形。

图6 回馈制动时电机电流和转速仿真波形。

当电机处于回馈制动的模式下工作时, 电机转速迅速降低, 电机电枢电流反向。流过蓄电池的电流值为负, 蓄电池处于充电状态。实现了机械能到电能的转换, 提高了电动叉车的连续工作时间。

3.2 功耗仿真分析

根据前文介绍MOSFET 和续流二极管的工作特性,下面分别建立MOSFET 与续流二极管的损耗模型,为建模及分析的方便, 做如下假设。

1) 忽略MOSFET 开关的驱动损耗,栅极驱动电压为一确定值, 仅考虑其续流过程中的通态损耗这一主要因素;2) 忽略温度、频率等的变化对开关管及续流二极管工作特性的影响;3) 电机电枢电流连续无波动;4) 重点考虑稳定工作状态的静态工作情况;5) MOSFET 的体二极管与普通续流二极管工作特性相近;6) 忽略控制信号死区时间带来的影响。

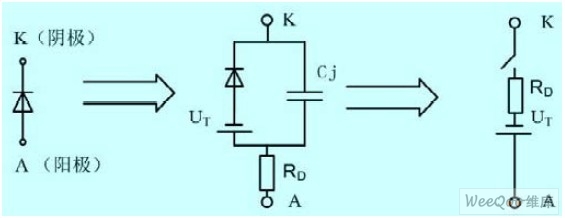

虽然实际的电力电子器件不具备理想的苛刻条件,但是在不影响结论分析正确性的前提下, 对模型进行简化可以降低工作量, 使仿真分析工作得到适当的简化。图7 二极管的简化损耗模型,其中RD 是二极管等效的通态电阻,UT 为肖特基二极管的正向压降,Cj 为结电容。

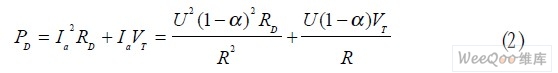

肖特基二极管的损耗模型等效为一个带有开关的电压源和电阻的串联组合,其中电压源为二极管的导通电压,且不随温度变化而变化。每个PWM 周期内续流二极管消耗的功率P D 计算如下:

式( 2 ) 中, I a 为电机电枢电流, α为主开关斩波占空比,RD 是续流二极管的等效通态电阻,U 是电源电压,R是电动机电枢阻抗,V T 是肖特基二极管的通态压降。

图7 二极管等效模型。

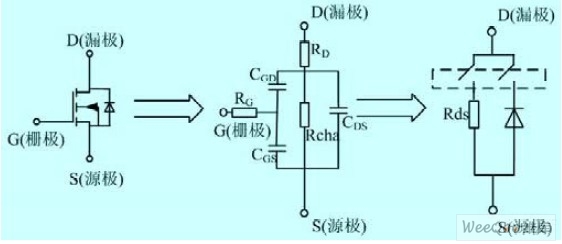

图8 是MOSFET 的简化损耗模型,其中Rcha 是MOSFET 沟道及积累层电阻,Rd 是由JFET 区、外延层及衬底形成的电阻,Rds 为MOSFET 的通态电阻。

图8 MOSFET 等效模型。

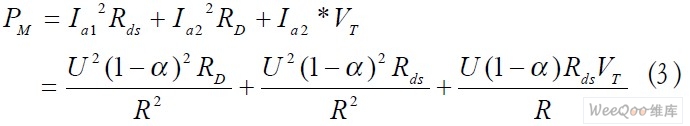

于是,MOSFET 的损耗模型等效为一个带有开关的电阻支路与一个肖特基二极管的并联组合, 因为实际的MOSFET 工作于续流状态时,根本不能杜绝体二极管的导通, 此时, 总的导通损耗中应该包括体二极管导通带来的损耗, 而做成肖特基的体二极管, 导通损耗和反向恢复损耗相对较低。则每个PWM 周期内,MOSFET 消耗的功率PM 计算如下:

式(3)中,Ia1 是电动机电枢电流中流过MOSFET 导电沟道的部分,Rds 是MOSFET 的等效通态电阻,Ia2 是电动机电枢电流中流过MOSFET 体二极管的部分,RD 是体二极管的等效通态电阻,U 是电源电压, α是主开关斩波占空比, R 是电动机电枢阻抗。

通过本文建立的MOSFET 与续流二极管损耗模型,参考MOSFET 及续流二极管的伏安特性曲线,并联系实际的实验台架设备, 对于同步续流能够提高直流电机驱动控制系统效率的正确性进行仿真实验, 通过功率损耗对比的方式加以验证。

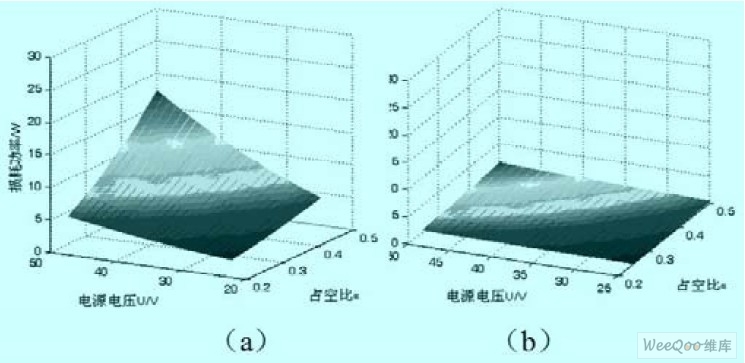

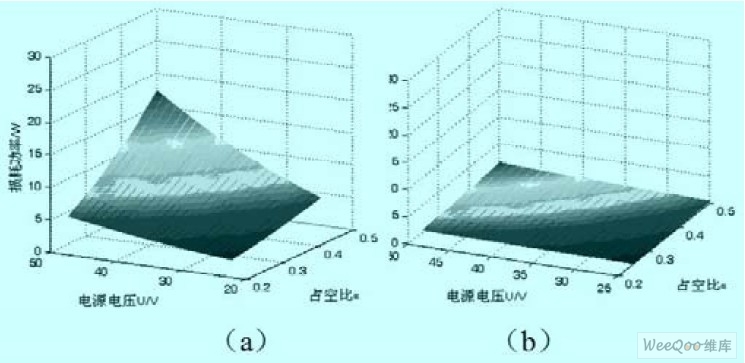

取电机等效电枢阻值为0 . 3 6 Ω, 稳态过程中电机电感感值足够大, 回路阻抗不计, 续流二极管的通态等效电阻为0.01 Ω,MOSFET 体二极管的通态等效电阻为0.008 Ω,MOSFET 导电沟道通态等效电阻为0.001Ω。按照表达式(2)所示的函数关系,续流二极管消耗的功率是电源电压U 与斩波占空比α的二元函数, 仿真结果如图9 ( a ) 所示。按照表达式( 3 )所示的函数关系,MOSFET 消耗的功率同样是电源电压U 与斩波占空比α的二元函数,仿真结果如图9(b)所示。仿真结果可以明显发现利用MOSFET 实现续流, 其功耗远远低于续流二极管。

图9 功耗仿真的输出结果。

4 结束语

本文根据同步续流的基本原理, 结合电动车实际的工作特性,通过Matlab 仿真平台,建立了系统的工作模型,对MOSFET 及续流二极管在动作过程中的功耗问题进行了仿真研究。通过仿真实验结果, 可以验证方案的正确性, 表明该系统可以平稳低功耗运行, 为基于同步续流的直流电机驱动控制系统软硬件设计的实现提供理论支持。

来源:U彬U

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

24V/5A太阳能控制器电路设计2016-06-15

-

电动车用48V (20A·h)蓄电池充电器的研究2016-06-15

-

车用锂离子动力电池SOC的预测研究2016-06-15

-

电动汽车用动力电池环境下的安全性能2016-06-15

-

基于STC12C5A60S2的可控电动扳手控制器中的设计2016-06-13

-

混合动力电动车用384 V/80 Ah MH-Ni动力电池系统设计研究2016-06-13

-

电动汽车用电池的分段恒流充电方案2016-06-13

-

电动车用锂离子动力电池充放电特性2016-06-13

-

电动车用48V (20A·h)蓄电池充电器的研究2016-06-13

-

一款电动车控制器电路的分析与改进2016-06-13

-

用于Telecom Tower天线的远程电动倾斜控制器单元2016-06-13

-

基于DSP控制的无刷直流电机的电动执行器的设计2016-06-13

-

电动车控制器的维修方法2016-06-13