五部门关于开展2024年新能源汽车下乡活动的通知

VRLA电动车电池设计方案

VRLA电动车电池设计方案 摘要:介绍了VRLA 12 V-10 Ah电动车电池的设计方案。从设计理念、方案实施两个方面作了简单介绍,并对在实际生产操作中得到的一些数据进行了分析

摘要:介绍了VRLA 12 V-10 Ah电动车电池的设计方案。从设计理念、方案实施两个方面作了简单介绍,并对在实际生产操作中得到的一些数据进行了分析及总结。

1 前言

随着环保理念的深入人心、小康社会的逐步实现,交通工具多样化在中国被大众广泛接受。电动助力自行车作为交通工具的补充,起着代步和健身的双重作用,市场前景日渐看好。电池作为电动车的关键产品,其质量在逐步提高,但也暴露出一些问题。它的设计理念既不同于通信用阀控电池,也不同于UPS备用电源的阀控电池与汽车电池。它应该说是用途较特殊的阀控电池。所以,应根据它的使用途径,比如容量、寿命和一致性等,作出特殊设计。

2 设计方案

2.1 电池槽

目前电动车电池普遍采用外型尺寸为151 mln×98 mln×94 Hlrn的电池槽。其单格有效尺寸:48mln×46 mln×84 mln。将极板尺寸设计为44 mln×68 millo2.2 板栅合金配方。

考虑到电动车电池属于深放电循环使用,正板栅采用低锑多元合金(Sb 1.5%),添加铜(Cu0.04%)、非金属砷(As 0.3%)。铜、砷是很好的成核变晶剂,可有效防止Sb在铸板过程中产生的热裂并提高铸件的硬度,As有利于提高合金的耐腐蚀性。负板栅采用传统的Pb-_Ca_A1.sn配方,适当增加Ca含量(O.1%)。

2.3 空间极板体积与片数

根据VRLA电池的一般经验,极群体积占内空体积的75% ~78% ,考虑到容量体积比,确定极板群总厚度为35 mln。片数C10=14.7÷7=2.1 Ah/片(以保证C2=O.72C10)确定正板7片、负板8片。

2.4 正板栅厚度设计

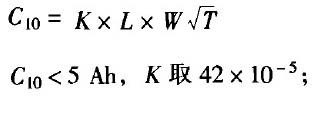

考虑到极板群厚度为35 mm;根据公式:

L= 板栅高;W=板栅宽;T=板栅厚;取L=68; W=4 ;C10=2.1; T=2.79 mm;考虑到装配,取T=2.7 IYl/n。

正板栅厚度确定之后,按VRLA基本理论,正负板栅厚度比一般为3:2,这样,负板栅厚度为:2.7X0.65=1.7 tnm。

2.5 板栅筋条的尺寸、形状的设计

正极板一片C10=2.1 Ah的极板如按5倍率放电,通过极耳截面的电流为2.1 X 5=10.5 A。若取极耳宽4 into,厚2.7 tnm,其电流密度 10.5/(4x 2.7) =0.97 A/mm2,极耳截面足够了。标准规定1.5倍率放电,所以,设计竖筋条总截面在10.8X 1.5/5≈ 3.2 mm2左右,筋条数为3根,中心距10.25 tnm,截面为1.1 X 1.0菱形,截面积为1.1 X1.0=1.1mm2 。总截面1.1 X 3=3.3mm2。已经大于3.2 。横筋条设计为4根,中心距13.0 mm,截面为0.8 X 1.0的三角形。筋条数这样设计,主要是增加极板吃膏量,但还要考虑极板强度。负板栅筋条的设计按正板栅比例计算,分布形式与正板栅对应。

2.6 铅膏配方的确定

正极铅膏采用高含酸量(49 g/kg),高视密度(4.35 cm3)配方,铅粉氧化度保证在80%以上。

因该电池是中倍率深放电循环使用,活性物质利用率不宜过高。在正膏中适当添加高纯石墨(0.5%),以提高初期容量。

负极铅膏在常规配方中,将腐植酸和木素磺酸钠混合使用,这样电池的低温效果和防止极板钝化有明显提高。

高视密度铅膏可能会造成手工涂填困难,笔者在实际操作中,利用加水加酸的搭配程序,掌握氧化时间,既催铅粉进一步氧化又使1BS到3BS顺利形成,又使手工涂填方便。

2.7 固化方式的确定

因板栅在设计时格状网络较稀疏,为了进一步增加极板机械强度,固化采用高温高湿固化。

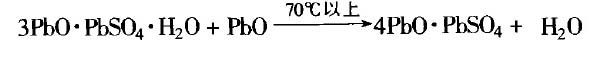

高温高湿固化的优点是极板铅膏中的三碱式硫酸铅(3BS)转变为四碱式硫酸铅(4BS),其反应式:

4BS是针状晶体,相互问搭成网状,提高了生极板的机械强度。

2.8 化成方式的确定

我们知道,生极板的主要物质是PbO、3PbSOPbSO4.H2O,经过化成后极板物质为Ph0)(二种变体)和Pb。

电动车电池强调的是寿命和容量,而铅酸电池的寿命和容量又是一对矛盾。为了兼顾二者,适当增加化成时充人的电量。一般常规充人量是额定容量Cl0的3~5倍,我们制定为6~8倍。在不增加化成时间的前提下提高充电电流,这样化成时的电解液温度较高,我们用特制塑料细管向化成槽底部通以一定压力的压缩空气,对电解液进行搅拌,这样电解液温度在40cc以下且电解液浓度均匀。

2.9 装配过程中的工艺控制

电动车电池在使用中有3个关键指标,容量、寿命和组合一致性。电池在装配制造过程中,控制好各道工序是保证以上3个指标的前提。特别是组合一致性,要求极板的质量误差越小越好。另外,装配压缩比、隔板饱和吸酸量、初充电制式等都应严格控制。

超细玻璃纤维隔板(AGM)是阀控电池的重要材料,有些厂家不注重隔板材料的选购,一味追求低价格的AGM隔板,这样会造成一些潜在的隐患。

笔者通过长期的实践,认为选购高碱棉的AGM隔板、隔板孔径16~17 tma为好。

电解液中适当添加硫酸钠(Na2SO4),可抑制电池在深放电时产生的微小枝晶,防止电池产生微短路。

3 结束语

设计的产品经近一年半的测试并实际运行,其寿命和容量均在设计范围以内。产品的设计理念要符合产品实际的用途,另外,宣传产品的正确使用方法也是制造厂家的责任。有理由相信,在科技日臻发展的今天,阀控式铅酸蓄电池在电动自行车上首选使用,必将被大众所接受。

-

燃料电池电动汽车的缺点2023-11-30

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

燃料电池汽车工作原理2023-11-30

-

燃料电池汽车特点2023-11-30

-

燃料电池汽车关键技术2023-11-30

-

中国氢燃料电池汽车落后国外5—10年2023-11-30

-

通用氢燃料电池汽车有望提前量产2023-11-30

-

燃料电池车,是在侮辱谁的智商?2023-11-30

-

电动车的生机远远大于燃料电池汽车2023-11-30

-

赵航:电动车异军突起 对天然气汽车有影响2023-11-30

-

燃料电池客车最有希望率先商业化2023-11-30

-

“十三五”电动汽车展望 电池决定发展重点2023-11-30

-

燃料电池汽车前景如何2023-11-30

-

细看2016上半年国内电池企业产业布局2016-06-16