五部门关于开展2024年新能源汽车下乡活动的通知

基于耗尽型工艺的锂电池充电保护芯片设计

基于耗尽型工艺的锂电池充电保护芯片设计 摘要: 提出了一种基于耗尽型工艺的单节锂离子电池充电保护芯片设计。阐述了此芯片的设计思想及系统结构, 并对芯片关键电路的独特设计方法及原理

摘要: 提出了一种基于耗尽型工艺的单节锂离子电池充电保护芯片设计。阐述了此芯片的设计思想及系统结构, 并对芯片关键电路的独特设计方法及原理进行了详细分析, 特别是基准电路和偏置电路,利用耗尽型工艺使电路具有非常低的电源启动电压和功耗。在Hspice 中仿真了采用0.6 μm 的n 阱互补金属氧化物半导体( CMOS) 工艺制作全局芯片的测试结果。验证了此芯片具有过电压检测、过电流检测、0 V 电池充电禁止等功能, 可用于单节锂离子电池充电的一级保护。

0 引言

便携式电子产品正向轻量化、超小型化发展,为此锂离子电池得到广泛应用,比较常见的正极材料为钴酸锂和锰酸锂的锂离子电池,还有磷酸铁锂电池和磷酸铁锰电池等。 锂离子电池以能量高、寿命长、无记忆性、无污染等特点排在电池行业的最前列。但是锂离子电池和其他很多类型的电池一样极易出现过充电、过放电等现象, 这些情况对锂离子电池更容易造成损害, 从而缩短它的使用寿命。所以要求锂电池充电应具有一级保护功能。

目前国内还没有这种电池保护的核心技术, 本文设计了一种锂离子电池充电保护电路, 此保护电路的电压、电流源基于耗尽型工艺设计, 便于实现低功耗。另外此保护电路的供电电压来源于电池电压, 所以要求此保护芯片在电池电压变化范围( 1~8 V) 内正常工作。本文设计的保护电路以低功耗、高精度、高能量密度、高内阻、高安全性等特性脱颖而出,因此这种锂离子电池保护电路的应用得到了普及。

1 系统结构的设计

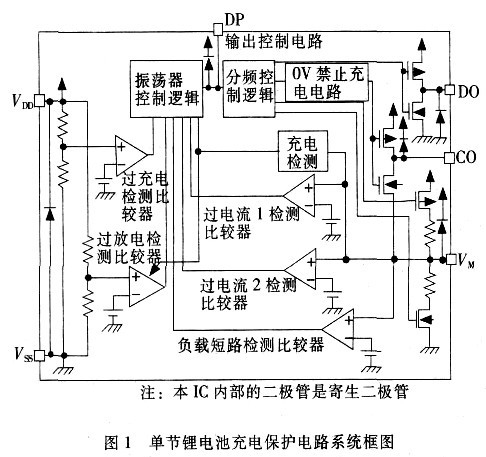

此芯片是单节电池的保护电路并且过电压、过电流的检测延迟时间是可改变的, 其系统设计框图如图1 所示, 芯片设计VDD、VSS、DP、CO、DO、VM 6 个引脚。通常情况下, 即电池没发生过充电、过放电事件时, CO、DO 都为高电平, DP 端子悬空, 图1 中右半部分的6 个MOSFET是耐高压管。

工作原理是通过监视连接在VDD 和VSS 之间的电池电压及VM 和VSS 之间的电压差控制充电器的充电和放电。

1.1 通常状态的设计

如图1 所示, 通常状态下, 即电池电压在过放电检测电压(VDL) 以上且在过充电检测电压(VCU) 以下, VM 端子的电压在充电器检测电压(VCHA) 以上且在过电流1 检测电压以下的情况下,设计振荡器模块不工作, 充电控制用MOSFET 和放电控制用MOSFET 的两方均打开。这时可以进行自由的充电和放电。

1.2 过电压检测的设计

当电池出现过充电时, 过充比较器跳变, 过充电检测电压VCU 从H 变成L, 经过过充电检测延迟时间后, 禁止电池充电。同时, 电路的输出TCU 为H, 经过一个反馈电路使过充电比较器的输入电压升高, 所以电池电压必须下降更多才能使比较器输出变为H.这就实现了过充电滞后电压的设计过程。

当电池过放电时, 过放电检测电压VDL 从H 变为L, 经过时间TDL 后, 禁止电池放电。此时, 通过0 V 充电禁止模块使VM 升高, 从而五个比较器的使能端SD 跳变为无效状态, 此时电路中的五个比较器都不工作, 而且振荡器也不工作, 电路进入休眠状态。当VM 降低使SD 再次发生改变时, 电路解除休眠状态。休眠状态的电流不能超过100 nA.

1.3 过电流检测的设计

当VM 端子电压大于过电流1 检测电压, 并且这个状态在过电流1 检测延迟时间以上时, 关闭放电用的FET 从而停止放电。

当VM 端子电压大于过电流2 检测电压, 并且这个状态在过电流2 检测延迟时间以上时, 关闭放电用的FET 从而停止放电。

通过不同环形振荡器的振荡频率, 调整过电流的检测延迟时间的长短, 可及时停止放电。

2 关键电路的实现

本文从低功耗、低成本、宽工作电压范围等考虑, 提出基于耗尽型工艺的独特设计方法。

基准电压源电路、过充过放迟滞电路、0 V 充电禁止电路、振荡器电路在整个芯片中起到关键的作用。其中多处的基准电压源电路分别为各比较器提供合适的参考电压和为振荡器提供合适的起振电压, 并且使比较器和振荡器工作在弱反型区。此处不对各基准电压源的具体数值单独分析, 只对其原理作详细的分析。

上一篇:电动车电池出现的问题及保养

-

揭露锂电池与燃料电池三宗罪 未来市场谁将胜?2016-06-15

-

锂电池充电保护IC原理2016-06-15

-

摩托罗拉L2000锂电池电芯代换2016-06-15

-

锂电池保护电路工作原理2016-06-15

-

锂电池的保存和使用方法2016-06-15

-

动力磷酸铁锂电池的性能研究2016-06-15

-

磷酸铁锂电池的八大优势2016-06-15

-

废锂电池的利用2016-06-15

-

锂电池用于改装电动车须谨慎2016-06-15

-

基于单片机的锂电池充电器硬件设计2016-06-15

-

基于SPCE061的MPPT太阳能锂电池充电器设计2016-06-15

-

如何使用数码相机电池(锂电池)2016-06-15

-

新型电动汽车锂电池管理系统的设计方案2016-06-15

-

手机锂电池保养秘诀2016-06-15

-

磷酸铁锂电池现状分析及市场前景2016-06-15