五部门关于开展2024年新能源汽车下乡活动的通知

基于LTC6804的锂离子电池阻抗测量系统设计

基于LTC6804的锂离子电池阻抗测量系统设计锂离子电池内阻和阻抗是电池最为重要的参数之一,它是表征电池寿命及电池运行状态的重要参数,是衡量电子和离子在电极内传输难易程度的主要标志

锂离子电池内阻和阻抗是电池最为重要的参数之一,它是表征电池寿命及电池运行状态的重要参数,是衡量电子和离子在电极内传输难易程度的主要标志。阻抗测量在电池及电芯的研发、生产、使用过程中都有非常重要的意义。在使用过程中,阻抗能够反映电池的健康状态,并且可以通过阻抗来预测电池寿命。也可以通过获得阻抗角和阻抗模来估计电池的内部温度。准确测量电池内阻是电池管理系统及实际应用的客观要求。

常用阻抗测量方法有以下几种:

(1)用响应电压幅值比激励电流幅值得到阻抗模,计算电压幅值和电流幅值出现时间差,得到阻抗角;

(2)FFT方法。但FFT存在栅栏效应和泄漏现象,使算出的信号参数即频率、幅值和相位不准,尤其是相位误差很大,无法满足阻抗计算精度要求;

(3)相关运算方法。由于电池内阻很小,在实际测量中,干扰和噪声对它的影响很大。数字锁相放大器(DLIA)以相关检测为基础,能极大地抑制噪声,提高检测信噪比,中心频率稳定,通频带窄,品质因数高,拥有强大的信号提取能力。

本文首先对数字锁相放大器阻抗测量进行了仿真设计,再对阻抗测量系统进行整体设计,包括整体方案和软件算法改进,最后对串联电池组进行阻抗测量,分析测量结果及误差原因。

1、数字锁相放大器测阻抗的仿真设计

1.1、算法设计

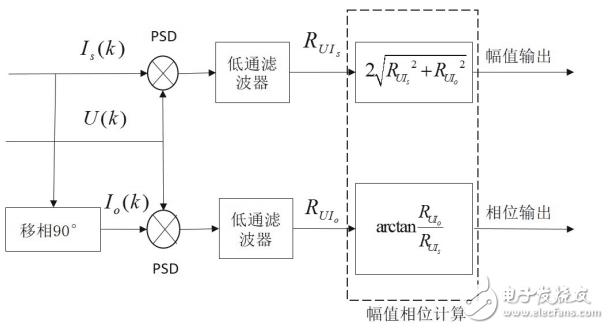

电池的响应电压一般不能超过5~10mV,属于微弱信号的范畴,易受到干扰和噪声的影响。数字锁相放大器(DLIA)是内阻测量的核心部分,它以相关检测为基础,利用参考信号频率和输入有用信号频率相关,与非同频噪声不相关,从而从噪声中提取有用信号。基于锁相放大器测量的基本原理,提出直接将电流信号作为同相参考信号,通过正交算法得到反相参考信号,再进行阻抗计算。电池阻抗的测量原理如图1所示。

图1 阻抗测量原理

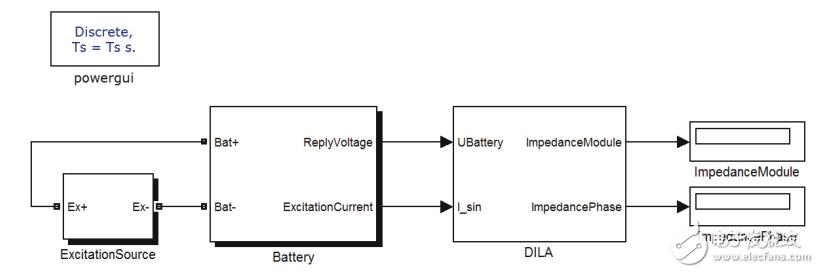

1.2、基于DLIA阻抗测量Simulink仿真验证

为了验证数字锁相放大器在电池内阻测量中能有效地抑制干扰和噪声,提高测量精度,在Simulink中搭建如图2所示的模型。ExcitaonSource模块产生一个正弦激励电流对电池进行激励,电池模块采用常用的二阶RC等效电路模型。在DLIA模块中,将正弦激励电流直接作为参考信号与电池响应电压进行相关运算。由于在实际应用中,常使用1~100Hz下的阻抗信息进行电池的温度估计,因此设定测试条件为:1~100Hz激励频率,250~1500Hz采样频率,10~60dB信噪比。以此来分析不同激励频率和信噪比下,阻抗计算的准确程度。

图2 基于DLIA阻抗测量系统Simulink模型

(1)不同激励频率对阻抗计算误差的影响

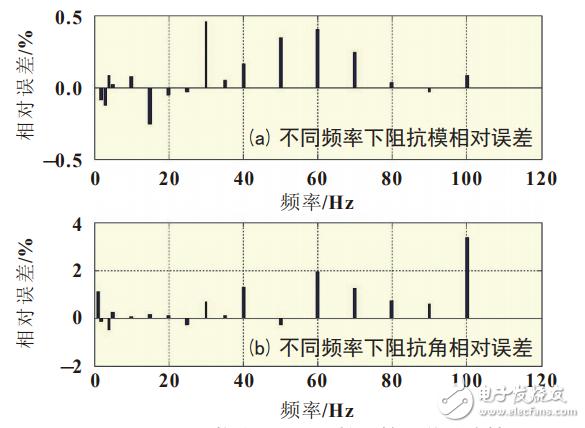

图3为SNR=30dB,1kHz采样频率,不同激励频率对阻抗计算误差影响情况。可见在1~100Hz激励频率内,阻抗模测量误差在0.5%以内,阻抗角测量误差在2%以内。

图3 不同激励频率对阻抗计算误差影响情况

(2)信噪比对阻抗计算误差及稳定时间的影响

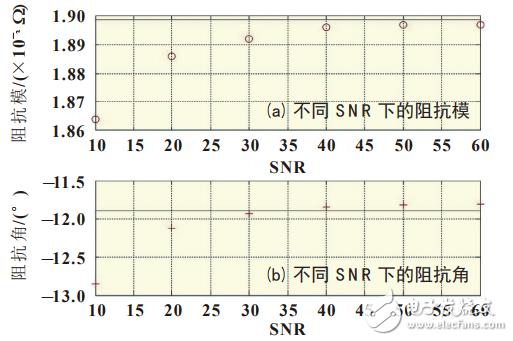

图4为1kHz采样频率,50Hz激励频率,不同信噪比对阻抗计算误差的影响情况。由图可知,在低信噪比下,阻抗计算仍有较高的精度。当SNR=10dB时,阻抗模和阻抗角相对误差为1.8%和8%。

图4 不同信噪比对阻抗计算误差的影响

(3)电流截波采样对阻抗计算的影响

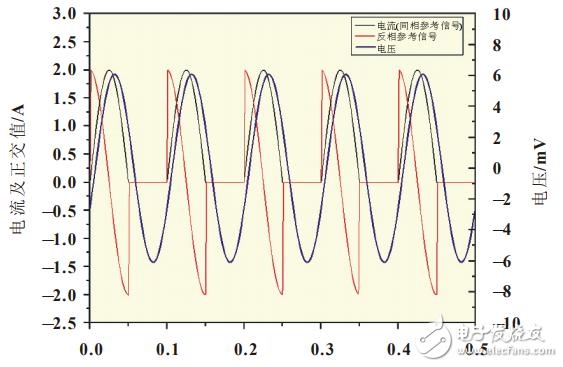

采用上述Simulink模型,设置测试条件为10Hz激励频率,400Hz采样频率,对电流进行截波后再进行阻抗计算的结果。如图5所示为电流截波采样、电流正交及电压采样去直流偏置后的波形图。

图5 电流截波采样、电流正交及电压采样去直流偏置后的波形图

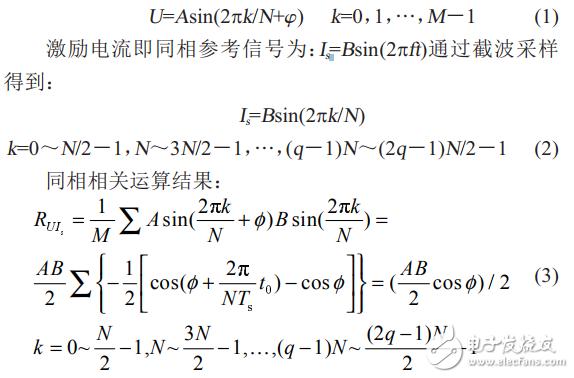

经过相关运算算出阻抗模和阻抗角,发现电流截波采样对阻抗角的计算没有影响,而阻抗模的值是真实值的一半。下面对上述结论进行理论分析。设总采样点数为M=qxN,q为采样周期数。输入待测信号即电池响应电压信号为:U=Asin(2pft+φ),通过采样(采样频率fs=Nf采样步长Ts=1/fs=1/Nf)得到:

由于对电流进行截波采样,因此k的取值如式(3)所示。因此最终同相相关运算的结果小一半。同理反相相关运算结果为RUIo=[(AB/2)sinφ]/2。阻抗运算结果为:

A/B为理论阻抗模真值,因此通过对电流截波采样,对阻抗角计算结果没有影响,而阻抗模减小一倍。

用数字锁相放大测量电池内阻,能够有效地去除噪声的影响,准确地测量电池内阻。本文将电流信号直接作为参考信号,并且对电流信号进行截波处理后直接作为相关运算的同相参考信号,通过仿真和理论分析验证其有效性,能够简化阻抗测量系统硬件设计,利于实现阻抗的车载测量。

2、阻抗测量系统设计

2.1、整体方案设计

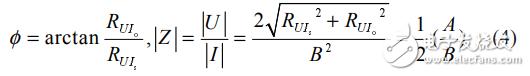

电池参数的采集是电池管理系统的基础,为荷电状态估算、均衡控制、故障诊断等提供基础。本方案采用电池管理系统中常用的单体电池监控芯片LTC68xx进行电池响应电压及其激励电流的测量。LTC6804是多节电池的电池组监视器,可同时测量多达12个串接电池的电压,并且最大总测量误差为1.2mV,测量范围为0~5V,可在290ms之内完成系统中所有电池的测量,并可选择较低的数据采集速率以实现高噪声抑制。LTC6804有5个通用的I/O或模拟输入口,若将电流传感器接至该口,即可实现电池电压和电流的同步测量。LTC6804提供ISOSPI和SPI两种通信模式,最大通信速率为1Mbps。

由于LTC6804内置的AD电路不能承受负电压,而电池的激励电流信号为正负交替的正弦信号,因此将电流信号放大后经过截波电路再输入LTC6804进行测量。如图6所示为阻抗测量整体系统结构图。该系统由电池电压电流采集模块、控制模块和通信模块组成。采用LTC6804对电池模块的12节单体电压、总电压和电流进行采集,在采集转换结束后通过SPI总线传输到控制芯片TMS320F2812。采用运算放大器和截波电路对电流信号进行信号处理再输入到LTC6804。

图6 阻抗测量整体系统结构图

2.2、改进的相关算法设计

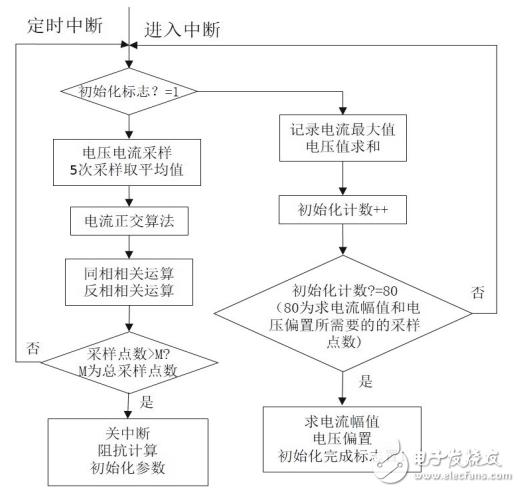

本文采用软件算法实现参考电流信号的移相处理,通过AD采样得到电池的电流信号后传输给DSP直接作为同相参考信号,再通过正交算法,得到反相参考信号。图7所示为阻抗测量软件算法流程图。

图7 阻抗测量软件算法流程图

2.3、适于LTC6804的电流采集方案

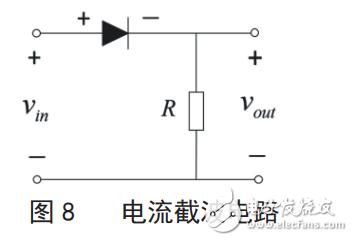

由于LTC6804不能承受负电压,因此对电流信号进行半波整流,保证输入到LTC6804的电流信号始终为正。因阻抗计算直接采用电流信号作为参考信号,因此在对电流信号进行处理时必须保证电流频率不变,所以对电流信号采用截波处理。如图8所示,利用二极管单向导通,对电流进行截波处理。

3、阻抗测量结果与误差分析

3.1、阻抗计算结果

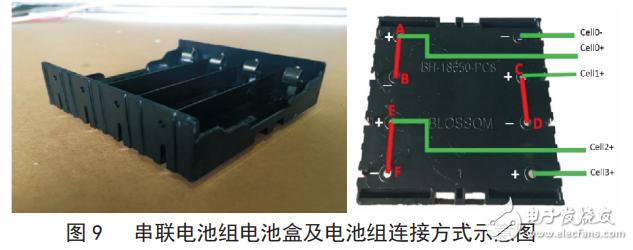

被测电池模块由四节标称电压3.6V、额定容量3450mAh的三元NCR18650锂离子电池组成,串联电池组电池盒及四节串联电池连接方式如图9所示,Cell0+,Cell1+,Cell2+,Cell3+分别表示4节电池的正极。电池阻抗的参考值采用东扬精测多通道泽康测量仪BA500-50BATTERYANALYZER对串联电池模块进行阻抗测量,激励电流频率为10Hz,电流幅值为2A。

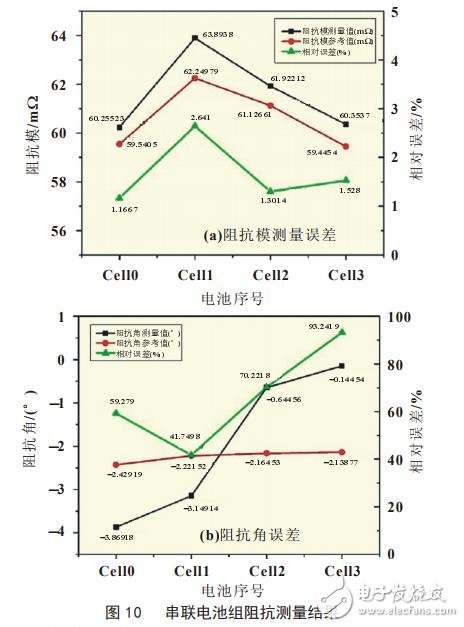

采用本文设计的阻抗测量系统,采样频率设为200Hz,将Cell0+,Cell1+,Cell2+,Cell3+接入LTC6804的C1,C2,C11,C12,Cell0-接入LTC6804的C0。电流采样采用上述截波电路后输入到LTC6804的GPIO1。所设计的系统阻抗测量结果如图10所示,可见,4节串联电池的阻抗模测量误差均在5%以内,而阻抗角的误差非常大,下面对阻抗角误差进行分析。

3.2、阻抗角误差分析

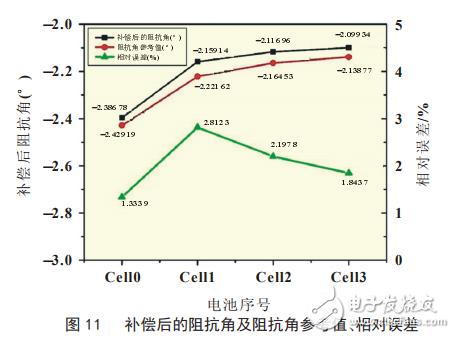

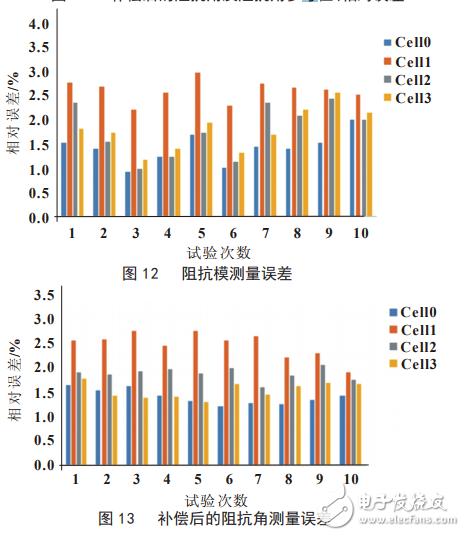

通过量化不同步时间对阻抗角计算的影响,对阻抗角测量结果进行补偿,补偿后的阻抗角及阻抗角参考值、相对误差如图11所示。本文设计的串联电池组阻抗测量软件系统中,对阻抗角的测量结果进行了相位补偿,最终阻抗测量结果如图12、图13所示。

4、总结

本文设计的基于数字锁相放大器阻抗计算和LTC6804与DSP结合的电压电流采集系统,能够准确地获得电池的阻抗,不仅能够有效减弱干扰和噪声的影响,对电流进行截波处理,降低了AD采样复杂度并且量化了电压电流采样不同步对阻抗计算的影响。同时将正弦激励电流直接作为参考信号,简化了阻抗计算。

-

工信部发布第二批符合锂离子电池行业规范条件企业名单2018-01-18

-

预锂化方法构筑低温锂离子电池取得突破2018-01-08

-

一文看懂锂离子电池电解液机理与发展趋势2018-01-08

-

全球首部《锂离子电池企业安全生产规范》标准2018-01-05

-

电动汽车驱动钴矿价格上涨 2025年锂离子电池钴矿需求或达2.25万吨2017-12-21

-

电动汽车需求上升 全球锂离子电池工厂数量激增2017-12-13

-

韩国开发出蜘蛛网状锂离子电池新材料2017-11-22

-

三相异步电动机绝缘电阻测量要求及方案2017-11-10

-

东芝新一代锂离子电池 快充6分钟续航320km2017-10-30

-

车载锂离子电池领域 日本成中国的陪跑2017-10-23

-

未来谁才是主流?碱性固态电池VS锂离子电池2017-08-30

-

特斯拉将在澳大利亚建设世界最大的锂离子电池2017-07-10

-

特斯拉再发力 将建全球最大锂离子电池2017-07-08

-

2016年我国锂离子电池用电解铜箔产销及发展趋势分析2017-07-05

-

【干货】一文读懂电动汽车锂离子电池管理系统2017-07-02